Sim, um forno mufla é uma ferramenta excelente e comum para calcinação. Seu design é particularmente adequado para processos que exigem o aquecimento de uma amostra na presença de ar, pois a câmara permite a livre circulação de ar enquanto protege a amostra do contato direto com os elementos de aquecimento.

A consideração chave é a atmosfera. Um forno mufla é a escolha padrão para calcinação em atmosfera de ar, mas se o seu processo exigir um ambiente de gás específico ou inerte, um forno tubular é o instrumento superior.

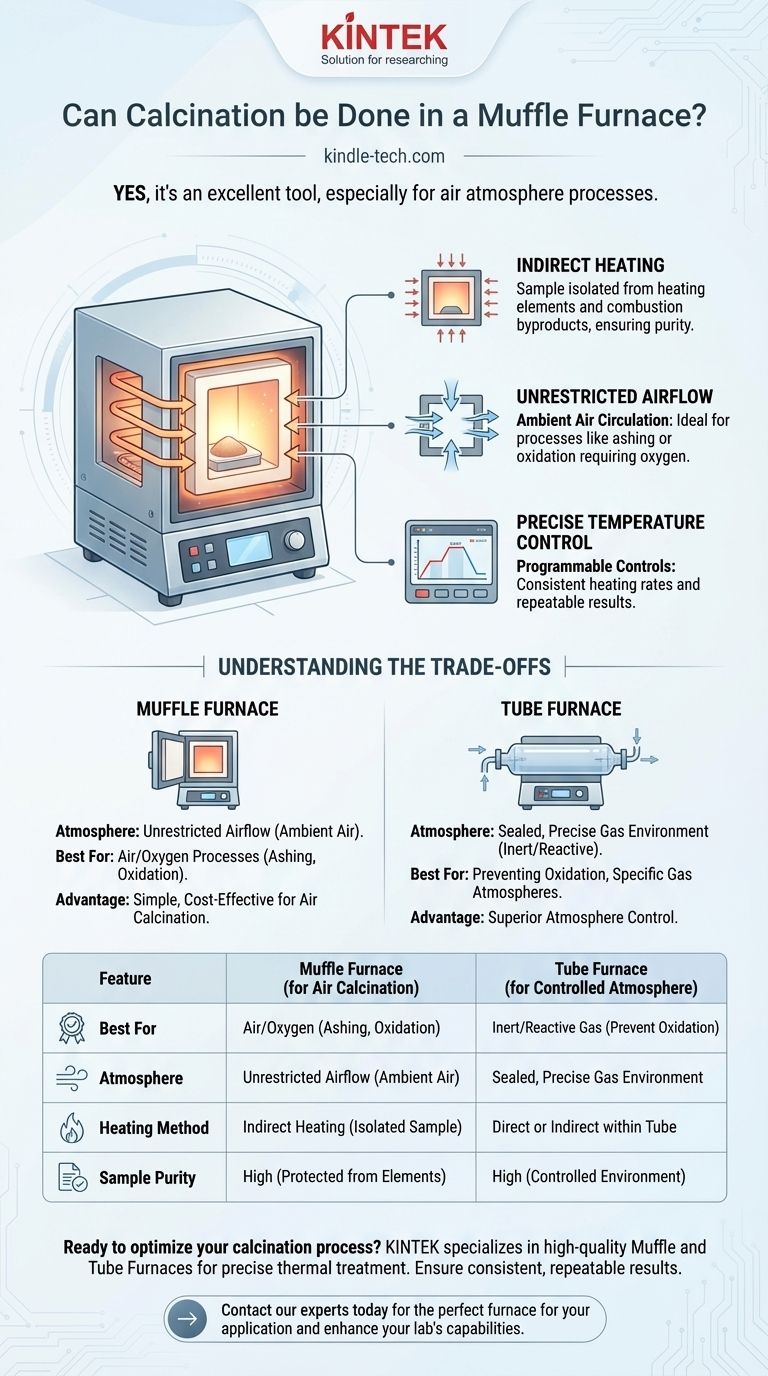

O que torna um forno mufla adequado para calcinação?

A calcinação é um processo de tratamento térmico usado para provocar uma mudança química ou física em um material, muitas vezes eliminando componentes voláteis. O design de um forno mufla apoia diretamente esse objetivo de várias maneiras importantes.

O Princípio do Aquecimento Indireto

A característica definidora de um forno mufla é a "mufla" — uma câmara separada, tipicamente feita de cerâmica de alta temperatura ou argila refratária, que contém a amostra.

Os elementos de aquecimento estão fora desta câmara. Este método de aquecimento indireto garante que a amostra nunca seja contaminada pelos subprodutos da combustão ou pelo contato direto com a própria fonte de calor.

Fluxo de Ar Irrestrito

Para muitos processos de calcinação, como a incineração de matéria orgânica ou a oxidação de um composto, o contato total com o oxigênio é crítico.

A câmara de um forno mufla típico não é selada, o que permite que o ar ambiente circule livremente. Isso garante que as reações que exigem ar possam prosseguir até a conclusão.

Controle Preciso de Temperatura

Os fornos mufla modernos oferecem controles de temperatura programáveis. Isso permite definir taxas de aquecimento precisas, tempos de permanência na temperatura alvo e rampas de resfriamento controladas. Esse nível de controle é essencial para alcançar resultados consistentes e repetíveis em seu processo de calcinação.

Compreendendo as Vantagens e Desvantagens

Embora ideal para muitas aplicações, um forno mufla não é uma solução universal. Sua principal força — um ambiente de ar aberto — é também sua principal limitação.

O Desafio do Controle de Atmosfera

O design aberto que torna um forno mufla perfeito para calcinação em ar o torna altamente ineficaz para processos que exigem uma atmosfera controlada.

É difícil e ineficiente purgar a grande câmara de ar e manter um ambiente de gás puro, inerte (como nitrogênio ou argônio) ou reativo.

A Alternativa: O Forno Tubular

Quando seu processo exige uma atmosfera de gás específica — por exemplo, para evitar a oxidação de sua amostra — um forno tubular é a escolha correta.

Um forno tubular usa um tubo estreito para conter a amostra, que pode ser facilmente selado e purgado com um gás preciso. Embora também possa ser usado para calcinação em ar, sua força reside no controle superior da atmosfera.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determina a ferramenta certa. Baseie sua decisão nas condições atmosféricas necessárias para o seu material.

- Se seu foco principal é a calcinação em ar (por exemplo, incineração de uma amostra, queima de ligantes ou oxidação simples): O forno mufla é a ferramenta ideal, padrão e mais econômica para o trabalho.

- Se seu foco principal é a calcinação em atmosfera de gás inerte ou específico (por exemplo, para evitar a oxidação): Um forno tubular é necessário para alcançar o controle de atmosfera necessário.

- Se seu foco principal é a pureza e evitar a contaminação da fonte de calor: O mecanismo de aquecimento indireto de um forno mufla o torna fundamentalmente superior aos fornos de fogo direto.

Escolher o forno correto é o primeiro passo para um processo térmico bem-sucedido e repetível.

Tabela Resumo:

| Característica | Forno Mufla (para Calcinação em Ar) | Forno Tubular (para Atmosfera Controlada) |

|---|---|---|

| Melhor Para | Processos que exigem ar/oxigênio (por exemplo, incineração, oxidação) | Processos que exigem gás inerte/reativo (por exemplo, prevenção de oxidação) |

| Atmosfera | Fluxo de ar irrestrito (ar ambiente) | Ambiente de gás selado e preciso |

| Método de Aquecimento | Aquecimento indireto (amostra isolada) | Aquecimento direto ou indireto dentro de um tubo |

| Pureza da Amostra | Alta (protegida dos elementos de aquecimento) | Alta (ambiente controlado) |

Pronto para otimizar seu processo de calcinação? A KINTEK é especializada em fornos mufla e fornos tubulares de alta qualidade, projetados para tratamento térmico preciso. Seja para calcinação confiável em atmosfera de ar ou controle avançado de atmosfera, nosso equipamento garante resultados consistentes e repetíveis. Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para sua aplicação específica e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Para que serve um forno mufla? Obtenha Processamento Puro e de Alta Temperatura

- Quais são as precauções do forno mufla em laboratório? Garanta a segurança do operador e a longevidade do equipamento

- Quais são as condições para um forno mufla? Garanta Segurança, Desempenho e Longevidade

- O que é perda por fusão? O Guia Definitivo para Reduzir a Perda de Metal em Processamento de Alta Temperatura

- Qual é o princípio do forno mufla em laboratório? Garantindo a Pureza da Amostra Através do Isolamento Completo