Em essência, o revestimento de forno é a camada interna protetora e resistente ao calor de qualquer forno ou estufa de alta temperatura. Este sistema crítico é composto por materiais especializados conhecidos como refratários, que são projetados para suportar calor extremo, ataque químico e desgaste físico. Longe de ser um simples isolamento, o revestimento é uma barreira multifuncional que impacta diretamente a segurança, a eficiência e a vida útil operacional do forno.

O revestimento de forno não é apenas uma concha passiva; é um sistema projetado que contém energia térmica extrema, protege a integridade estrutural do forno e evita a contaminação do produto final. A seleção do revestimento certo é uma decisão fundamental que equilibra o desempenho térmico, a resistência química e a durabilidade mecânica.

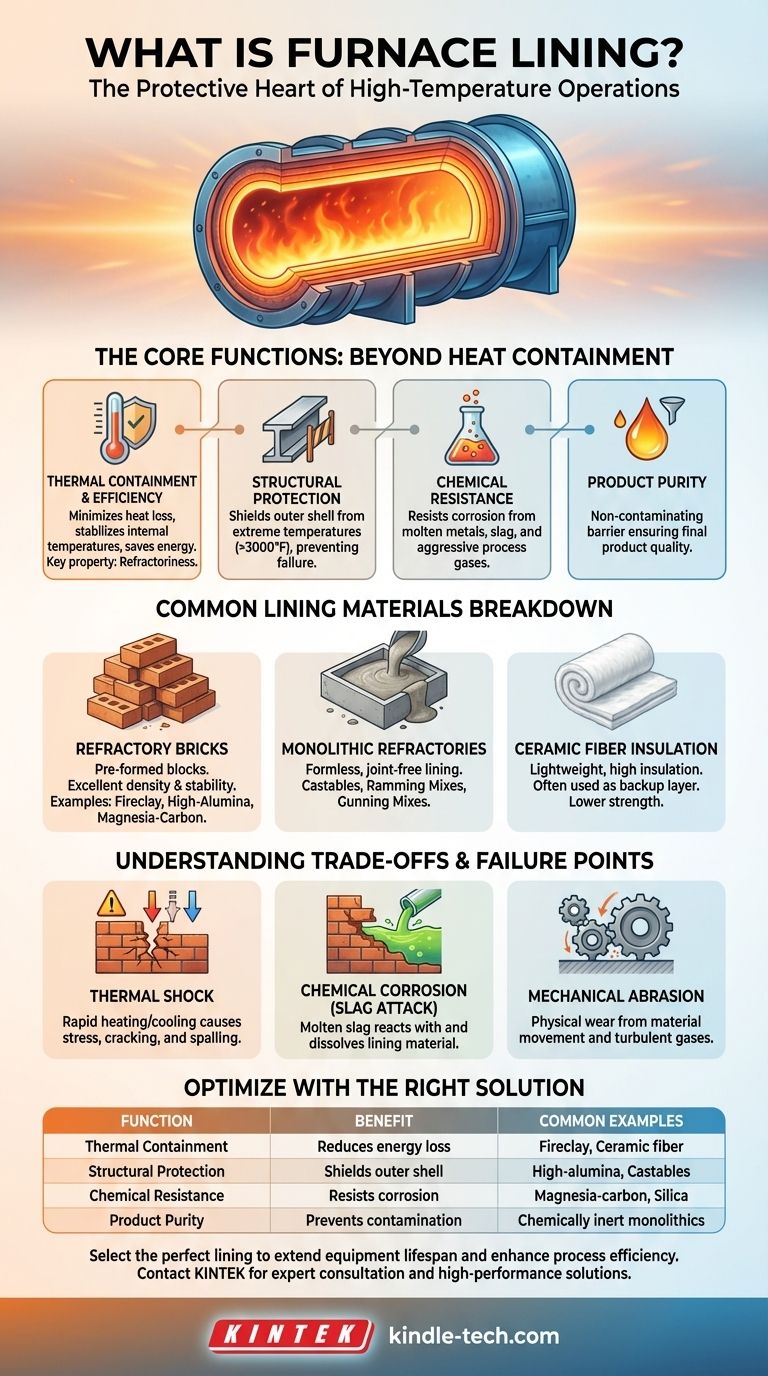

As Funções Essenciais do Revestimento de Forno

Compreender o propósito de um revestimento de forno requer olhar além da simples contenção de calor. Ele desempenha vários papéis distintos e igualmente críticos que permitem processos industriais de alta temperatura.

Contenção Térmica e Eficiência

A função mais óbvia é manter o calor intenso dentro do forno. Um revestimento adequadamente projetado minimiza a perda de calor para o ambiente circundante, o que se traduz diretamente em menor consumo de energia e temperaturas de processo internas mais estáveis.

A propriedade chave aqui é a refratariedade, a capacidade do material de suportar altas temperaturas sem deformar ou derreter.

Proteção Estrutural

Forno industriais são tipicamente construídos com uma carcaça externa de aço. Este aço falharia rapidamente se exposto diretamente às temperaturas de operação internas, que podem exceder 1650°C (3000°F).

O revestimento refratário atua como um escudo térmico, mantendo a temperatura da carcaça de aço dentro dos limites operacionais seguros e protegendo-a de falhas catastróficas.

Resistência Química

O ambiente interno de um forno é frequentemente quimicamente agressivo. Metais fundidos, escória (impurezas) e gases de processo podem corroer e degradar os materiais.

O revestimento é selecionado para ser o mais quimicamente inerte possível às substâncias específicas com as quais entrará em contato, evitando que seja corroído e prolongando sua vida útil.

Pureza do Produto

Em aplicações como fundição de metais ou fabricação de vidro, a pureza do produto final é primordial.

O revestimento do forno serve como uma barreira não contaminante, garantindo que elementos da estrutura do forno não se infiltrem no material fundido e comprometam sua qualidade.

Uma Análise dos Materiais de Revestimento Comuns

A escolha do material refratário é ditada pelas condições operacionais específicas do forno. Os materiais são geralmente categorizados em três famílias principais.

Tijolos Refratários

São blocos pré-formados e queimados que são montados com argamassa para criar o revestimento. Oferecem excelente densidade e estabilidade.

Os tipos comuns incluem argila refratária para uso geral, alta alumina para temperaturas mais elevadas e resistência à abrasão, e tijolos especializados como sílica, magnesita ou magnésia-carbono para ambientes químicos específicos encontrados na fabricação de aço e vidro.

Refratários Monolíticos

São materiais sem forma, semelhantes ao concreto de alta tecnologia, que são instalados e depois endurecidos no local. Sua principal vantagem é criar um revestimento sem juntas, que é menos suscetível à penetração.

Esta categoria inclui concretos refratários (derramados como concreto), massas de apiloamento (compactadas no local) e massas de projeção (pulverizadas em uma superfície).

Isolamento de Fibra Cerâmica

São materiais leves, como mantas, placas e módulos de fibra cerâmica, conhecidos por suas excepcionais propriedades isolantes.

Devido à sua menor resistência mecânica e química, são frequentemente usados como uma camada de isolamento "de apoio" atrás de um revestimento de face quente mais denso de tijolo ou refratário monolítico.

Compreendendo as Compensações e Pontos de Falha

Nenhum revestimento de forno dura para sempre. Compreender os mecanismos comuns de falha é crucial para a manutenção, segurança e seleção do material certo.

Choque Térmico

Mudanças rápidas de temperatura – seja aquecendo muito rapidamente ou resfriando muito rápido – criam tensões internas no material refratário.

Essa tensão pode causar rachaduras e desprendimento, onde pedaços da face do revestimento se soltam, expondo as camadas por trás a danos.

Corrosão Química (Ataque de Escória)

Esta é uma causa primária de falha em fornos de fusão de metal. A escória fundida, que é um subproduto do processo, pode reagir quimicamente com o revestimento refratário, dissolvendo-o ao longo do tempo.

Escolher um refratário com a composição química correta (por exemplo, um refratário ácido para uma escória ácida) é crítico para mitigar isso.

Abrasão Mecânica e Erosão

O movimento físico de materiais dentro do forno, como o carregamento de sucata metálica ou o fluxo de material fundido e gases turbulentos, pode desgastar fisicamente o revestimento.

Nessas zonas de alto desgaste, são necessários materiais com alta resistência mecânica e densidade, como tijolos de alta alumina ou concretos refratários resistentes à abrasão.

Selecionando o Revestimento Certo para Sua Aplicação

O revestimento de forno ideal é sempre uma solução personalizada baseada nas demandas específicas do processo.

- Se o seu foco principal é temperatura extrema (por exemplo, siderurgia): Materiais de alta refratariedade como magnésia-carbono ou tijolos de alta alumina são essenciais para o revestimento primário da face quente.

- Se o seu foco principal é resistir a ataques químicos (por exemplo, de escórias ácidas): Você deve priorizar materiais com uma natureza química compatível, como sílica ou refratários específicos de alumina-silicato.

- Se o seu foco principal são formas complexas ou reparos rápidos: Concretos refratários monolíticos ou massas de projeção oferecem flexibilidade incomparável para instalação em áreas de difícil acesso ou para remendar revestimentos existentes.

- Se o seu foco principal é a eficiência energética em fornos de uso intermitente: Um revestimento leve e de baixa massa térmica usando módulos de fibra cerâmica pode reduzir significativamente a energia necessária para cada ciclo de aquecimento.

Em última análise, ver o seu revestimento de forno como um sistema projetado de alto desempenho é o primeiro passo para alcançar uma operação mais segura, mais eficiente e mais lucrativa.

Tabela Resumo:

| Função | Benefício Chave | Exemplos de Materiais Comuns |

|---|---|---|

| Contenção Térmica | Reduz a perda de energia, estabiliza a temperatura | Tijolos de argila refratária, Fibra cerâmica |

| Proteção Estrutural | Protege a carcaça externa de aço do calor extremo | Tijolos de alta alumina, Concretos refratários |

| Resistência Química | Resiste à corrosão da escória e gases de processo | Tijolos de magnésia-carbono, Tijolos de sílica |

| Pureza do Produto | Evita a contaminação de materiais fundidos | Refratários monolíticos quimicamente inertes |

Otimize o desempenho e a segurança do seu forno com a solução de revestimento certa. A seleção de materiais refratários é crítica para a eficiência e qualidade do produto da sua operação. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, incluindo sistemas de forno e soluções refratárias adaptadas às suas necessidades térmicas e químicas específicas. Deixe nossos especialistas ajudá-lo a selecionar o revestimento perfeito para prolongar a vida útil do seu equipamento e aprimorar seu processo. Entre em contato conosco hoje para uma consulta!

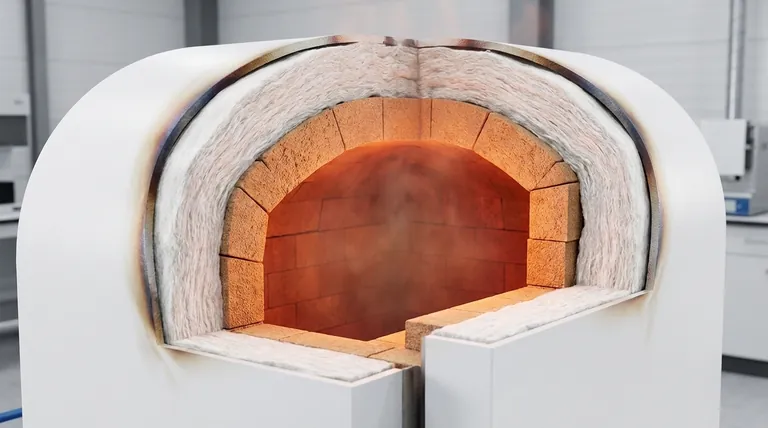

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- A que temperatura o aço liquefaça? Compreendendo a Faixa de Fusão para Suas Aplicações

- Qual é o uso do forno mufla em laboratório de alimentos? Essencial para a Análise Precisa do Teor de Cinzas

- Qual é a diferença entre sinterização e fusão? Domine os Processos Térmicos Chave para os Seus Materiais

- Para que serve um forno mufla? Obtenha Processamento Puro e de Alta Temperatura

- Como você cuida de um forno mufla? Prolongue a vida útil do equipamento e garanta resultados precisos