Em essência, a pulverização catódica com magnetron é uma técnica de revestimento a vácuo altamente controlada usada para depositar filmes excepcionalmente finos e uniformes de material sobre um substrato. Ela opera criando um plasma energizado de gás inerte, que bombardeia um material fonte (o "alvo"). A inovação chave é o uso de um campo magnético — o "magnetron" — para aumentar drasticamente a eficiência desse processo, permitindo uma deposição de filme mais rápida e estável.

A conclusão central é que a pulverização catódica com magnetron não se trata apenas de arrancar átomos de um alvo; trata-se de usar um campo magnético estratégico para confinar elétrons. Isso intensifica o plasma, acelerando a taxa de deposição e proporcionando um controle superior sobre as propriedades do filme final em comparação com os métodos de pulverização catódica padrão.

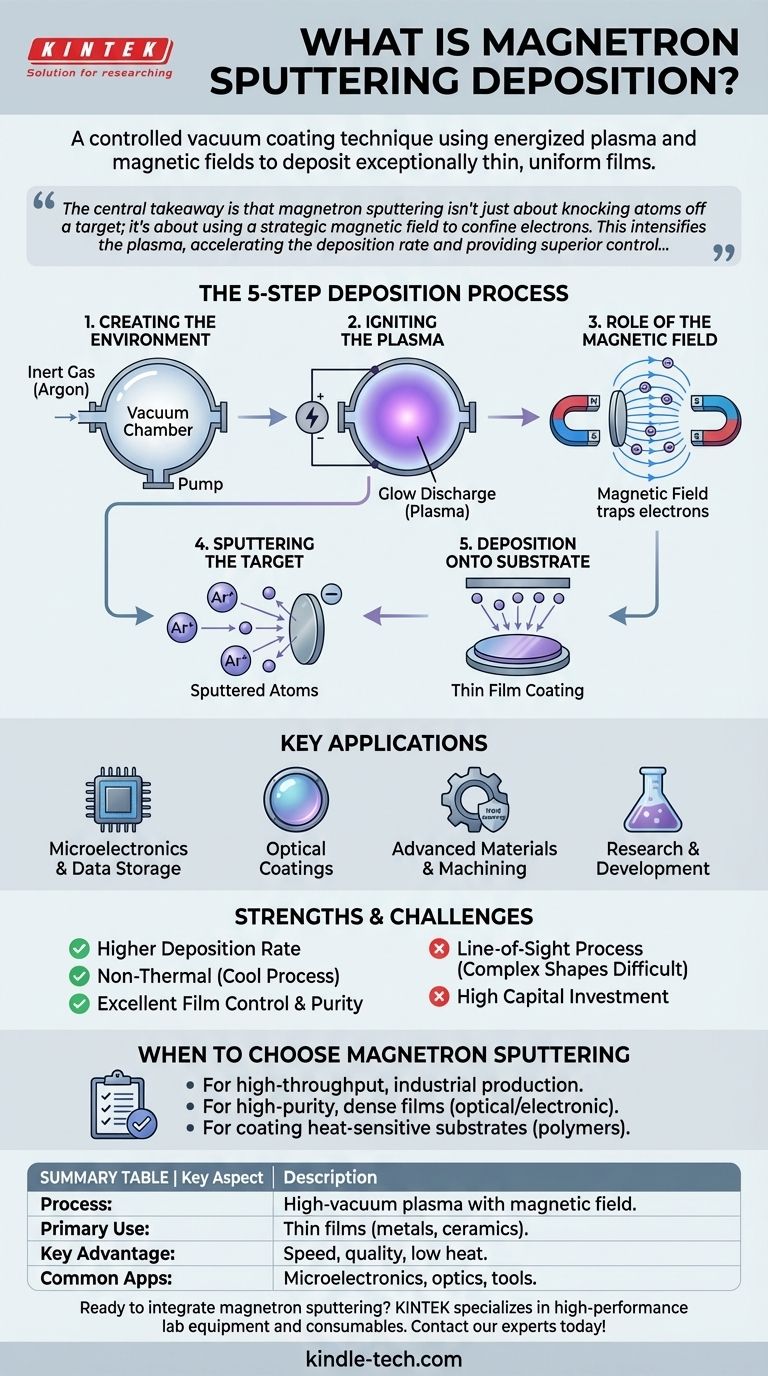

Como Funciona a Pulverização Catódica com Magnetron: Uma Análise Passo a Passo

Para entender este processo, é melhor visualizá-lo como uma sequência de eventos controlados ocorrendo dentro de uma câmara de vácuo.

1. Criação do Ambiente

Primeiro, um alto vácuo é criado em uma câmara selada. Isso remove partículas indesejadas que poderiam contaminar o filme.

Em seguida, a câmara é reabastecida com uma pequena quantidade controlada de um gás inerte, mais comumente argônio. Este gás fornece os íons necessários para o processo de pulverização catódica.

2. Ignição do Plasma

Uma alta tensão é aplicada através da câmara, com o material alvo atuando como cátodo (eletrodo negativo). Essa energia elétrica arranca elétrons dos átomos de gás argônio.

Isso cria um plasma, um gás parcialmente ionizado composto por íons argônio positivos e elétrons livres. Este plasma é frequentemente visível como um brilho colorido característico, conhecido como "descarga luminosa".

3. O Papel do Campo Magnético

Esta é a etapa crítica que define a pulverização catódica com magnetron. Um poderoso campo magnético é configurado atrás do alvo.

Este campo magnético aprisiona os elétrons, muito mais leves, forçando-os a se moverem em um caminho espiral complexo perto da superfície do alvo. Isso aumenta muito a probabilidade de um elétron colidir e ionizar um átomo de argônio neutro.

O resultado é um plasma denso e estável concentrado diretamente em frente ao alvo, o que é essencial para um processo eficiente.

4. Pulverização Catódica do Alvo

Os íons argônio carregados positivamente no plasma são acelerados pelo campo elétrico e atingem o material alvo carregado negativamente com tremenda força.

Esse bombardeio de alta energia expulsa fisicamente, ou "pulveriza", átomos individuais da superfície do alvo. Esses átomos neutros são ejetados para a câmara de vácuo.

5. Deposição no Substrato

Os átomos do alvo ejetados viajam através do ambiente de baixa pressão até atingirem o substrato — o objeto que está sendo revestido.

Ao chegar, esses átomos se condensam na superfície do substrato, construindo gradualmente um filme fino e altamente uniforme.

Principais Aplicações em Diversas Indústrias

A precisão e versatilidade da pulverização catódica com magnetron a tornaram uma tecnologia vital em inúmeros campos de alto desempenho.

Microeletrônica e Armazenamento de Dados

Este é um de seus usos mais comuns. É essencial para depositar as finas camadas metálicas e isolantes necessárias para a fabricação de circuitos integrados e discos rígidos de computador.

Revestimentos Ópticos

O processo é ideal para criar filmes ópticos especializados, como revestimentos antirreflexo em lentes, filmes de baixa emissividade (Low-E) em vidros arquitetônicos para melhorar o isolamento, e camadas decorativas translúcidas ou refletivas.

Materiais Avançados e Usinagem

Em aplicações industriais, a pulverização catódica com magnetron é usada para aplicar revestimentos super-duros em ferramentas de corte, aumentando sua vida útil e desempenho. Também é usada para criar filmes autolubrificantes em componentes mecânicos para reduzir o atrito.

Pesquisa e Desenvolvimento

A tecnologia é um pilar da pesquisa em ciência dos materiais, permitindo a criação de novos filmes finos para aplicações como células solares, supercondutores de alta temperatura e ligas de memória avançadas.

Compreendendo os Pontos Fortes e Limitações

Como qualquer processo de fabricação avançado, a pulverização catódica com magnetron tem vantagens distintas e considerações práticas. Estar ciente delas é fundamental para determinar sua adequação para uma determinada tarefa.

As Vantagens Primárias

O confinamento magnético do plasma leva a uma taxa de deposição mais alta do que os métodos sem magnetron, tornando-o mais adequado para produção industrial.

É uma tecnologia de revestimento não térmica, o que significa que o substrato não aquece significativamente. Isso permite o revestimento de materiais sensíveis ao calor, como plásticos e polímeros, sem causar danos.

O processo oferece controle excepcional sobre a espessura, pureza e uniformidade do filme, resultando em revestimentos densos e de alta qualidade com excelente adesão.

Desafios Potenciais e Considerações

A pulverização catódica com magnetron é um processo de linha de visada. Os átomos viajam em uma linha relativamente reta do alvo para o substrato, o que pode dificultar o revestimento uniforme de formas tridimensionais complexas.

O equipamento necessário — incluindo câmaras de vácuo, fontes de alimentação de alta tensão e magnetrons — representa um investimento de capital significativo e requer conhecimento especializado para operar e manter.

Quando Escolher a Pulverização Catódica com Magnetron

Sua decisão de usar este método deve ser impulsionada pelos requisitos específicos do seu produto final.

- Se seu foco principal for produção de alto rendimento: As altas taxas de deposição da pulverização catódica com magnetron a tornam ideal para aplicações em escala industrial que exigem velocidade e eficiência.

- Se seu foco principal for criar filmes densos e de alta pureza: O ambiente de plasma controlado garante excelente qualidade de filme para usos ópticos ou eletrônicos exigentes.

- Se seu foco principal for revestir substratos sensíveis ao calor, como polímeros: Sua natureza não térmica evita danos ao material subjacente, tornando-a uma escolha superior aos métodos de alta temperatura.

Em última análise, a pulverização catódica com magnetron é uma tecnologia fundamental para engenharia de superfícies com propriedades funcionais precisas no nível atômico.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Deposição de plasma a alto vácuo usando um campo magnético para aumentar a eficiência. |

| Uso Principal | Revestimento de substratos com filmes finos e uniformes de metais, ligas ou cerâmicas. |

| Vantagem Chave | Altas taxas de deposição, excelente qualidade de filme e baixo aquecimento do substrato. |

| Aplicações Comuns | Microeletrônica, revestimentos ópticos, revestimentos duros para ferramentas e P&D. |

Pronto para integrar a pulverização catódica com magnetron ao seu fluxo de trabalho laboratorial? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, fornecendo sistemas de pulverização catódica confiáveis, adaptados às suas necessidades de pesquisa ou produção. Se você está desenvolvendo eletrônicos de próxima geração, revestimentos industriais duráveis ou filmes ópticos inovadores, nossa experiência garante que você alcance resultados precisos e reprodutíveis. Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar seu processo de deposição de filme fino!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas