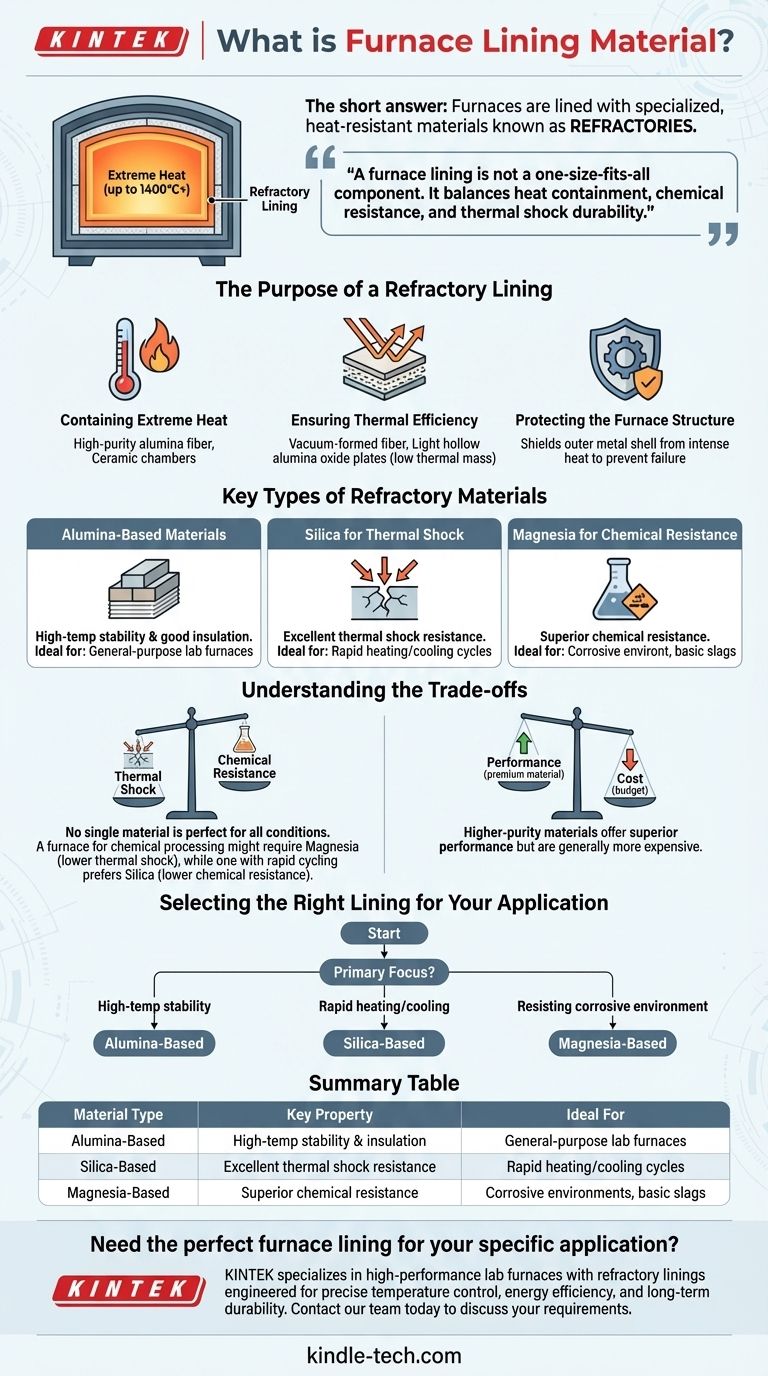

A resposta curta é que os fornos são revestidos com materiais especializados e resistentes ao calor, conhecidos como refratários. Os tipos mais comuns incluem materiais à base de alumina (óxido de alumínio), sílica (dióxido de silício) e magnésia (óxido de magnésio), frequentemente na forma de fibras, placas ou tijolos. O material específico escolhido depende inteiramente da temperatura máxima do forno, do seu ambiente químico e da rapidez com que aquece e arrefece.

O princípio fundamental a entender é que um revestimento de forno não é um componente universal. É uma escolha de engenharia crítica que equilibra a contenção de calor, a resistência química e a durabilidade ao choque térmico para proteger a estrutura do forno e garantir a eficiência operacional.

O Propósito de um Revestimento Refratário

Um revestimento de forno faz mais do que apenas aquecer. Ele serve como uma barreira multifuncional essencial para a segurança, desempenho e longevidade do forno.

Contenção de Calor Extremo

A principal função do revestimento é suportar a temperatura operacional interna do forno, que pode exceder 1400°C, sem derreter ou degradar.

Materiais como fibra de alumina de alta pureza e câmaras cerâmicas são selecionados especificamente pela sua capacidade de permanecerem estáveis a estas temperaturas extremas.

Garantindo Eficiência Térmica

Um bom revestimento minimiza a perda de calor, o que é crítico para a eficiência energética e o controle estável da temperatura.

Materiais como fibra moldada a vácuo e placas leves de óxido de alumínio oco têm baixa massa térmica e excelentes propriedades de isolamento. Isso significa que aquecem rapidamente e não "armazenam" muito calor, evitando que ele escape pelas paredes do forno.

Protegendo a Estrutura do Forno

O revestimento atua como um escudo, protegendo a carcaça metálica externa — tipicamente feita de aço — do calor interno intenso.

Sem esta camada refratária, o aço estrutural superaqueceria rapidamente, deformaria e falharia.

Principais Tipos de Materiais Refratários

A escolha do material é ditada pelas demandas específicas da aplicação do forno. Cada tipo de refratário oferece um conjunto único de propriedades.

Materiais à Base de Alumina

São excelentes refratários de uso geral, conhecidos pela estabilidade a altas temperaturas e bom isolamento.

Fibras e placas de alumina de alta pureza são escolhas comuns para fornos elétricos de laboratório devido à sua alta temperatura de serviço e resistência a rachaduras ou desprendimento de escória.

Sílica para Choque Térmico

A sílica (dióxido de silício) é o material de escolha quando um forno deve suportar mudanças rápidas de temperatura.

Se um processo exige ciclos rápidos de aquecimento e arrefecimento, um revestimento de sílica ajuda a evitar que o material rache devido ao choque térmico.

Magnésia para Resistência Química

A magnésia (óxido de magnésio) se destaca em ambientes onde o revestimento é exposto a produtos químicos corrosivos, como escórias básicas na siderurgia.

É usada especificamente pela sua capacidade de resistir ao ataque químico a altas temperaturas, o que rapidamente erodiria outros tipos de refratários.

Compreendendo as Compensações

A seleção de um material de revestimento sempre envolve o equilíbrio de prioridades concorrentes. Uma decisão especializada exige a compreensão desses compromissos.

Revestimento vs. Carcaça

É crucial distinguir entre o revestimento interno e a estrutura externa.

Materiais como aço carbono ou aço inoxidável são usados para a carcaça externa devido à sua resistência estrutural a temperaturas ambiente. São completamente inadequados para o revestimento da face quente.

Choque Térmico vs. Resistência Química

Nenhum material único é perfeito para todas as condições. As mesmas propriedades que tornam um material forte em uma área podem ser uma fraqueza em outra.

Um forno projetado para processamento químico pode exigir um revestimento de magnésia à custa de uma ótima resistência ao choque térmico. Por outro lado, um forno com ciclos rápidos priorizará um revestimento de sílica, mesmo que tenha menor resistência química.

Desempenho vs. Custo

Materiais de maior pureza que oferecem desempenho superior, como a alumina de alta pureza, são geralmente mais caros. A seleção deve estar alinhada tanto com os requisitos técnicos quanto com o orçamento do projeto.

Selecionando o Revestimento Certo para Sua Aplicação

Sua escolha deve ser impulsionada pela função principal do seu forno.

- Se o seu foco principal é a estabilidade a altas temperaturas e uso geral: Uma fibra ou placa cerâmica à base de alumina é uma escolha confiável e versátil.

- Se o seu foco principal são ciclos rápidos de aquecimento e arrefecimento: Um refratário à base de sílica é necessário para evitar rachaduras por choque térmico.

- Se o seu foco principal é resistir a um ambiente químico corrosivo: Um revestimento à base de magnésia é a escolha correta para garantir a longevidade.

Em última análise, compreender as propriedades desses materiais refratários chave é a base para projetar um sistema de alta temperatura seguro, eficiente e durável.

Tabela Resumo:

| Tipo de Material | Propriedade Chave | Ideal Para |

|---|---|---|

| À Base de Alumina | Estabilidade a altas temperaturas e isolamento | Fornos de laboratório de uso geral |

| À Base de Sílica | Excelente resistência ao choque térmico | Ciclos rápidos de aquecimento/arrefecimento |

| À Base de Magnésia | Resistência química superior | Ambientes corrosivos, escórias básicas |

Precisa do revestimento de forno perfeito para sua aplicação específica?

A KINTEK é especializada em fornos de laboratório de alto desempenho com revestimentos refratários projetados para controle preciso de temperatura, eficiência energética e durabilidade a longo prazo. Quer você precise da estabilidade a altas temperaturas da alumina, da resistência ao choque térmico da sílica ou da resistência química da magnésia, nossos especialistas o ajudarão a selecionar a solução ideal.

Entre em contato com nossa equipe hoje para discutir suas necessidades de forno e garantir desempenho e segurança ideais para seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Qual é a característica principal de um forno mufla? Desbloqueie Aquecimento Puro e Livre de Contaminação

- O que é feito pela incineração em forno mufla? Um guia para análise precisa de conteúdo inorgânico

- Qual é a forma mais comum de tratamento térmico? Dominando a Recozimento, a Cementação e a Revenimento

- Como o teor de cinzas é determinado em um forno mufla? Domine o Método de Análise Gravimétrica

- Quais características de construção contribuem para a praticidade e confiabilidade de um forno mufla? Elementos de Design Chave para o Sucesso do Laboratório