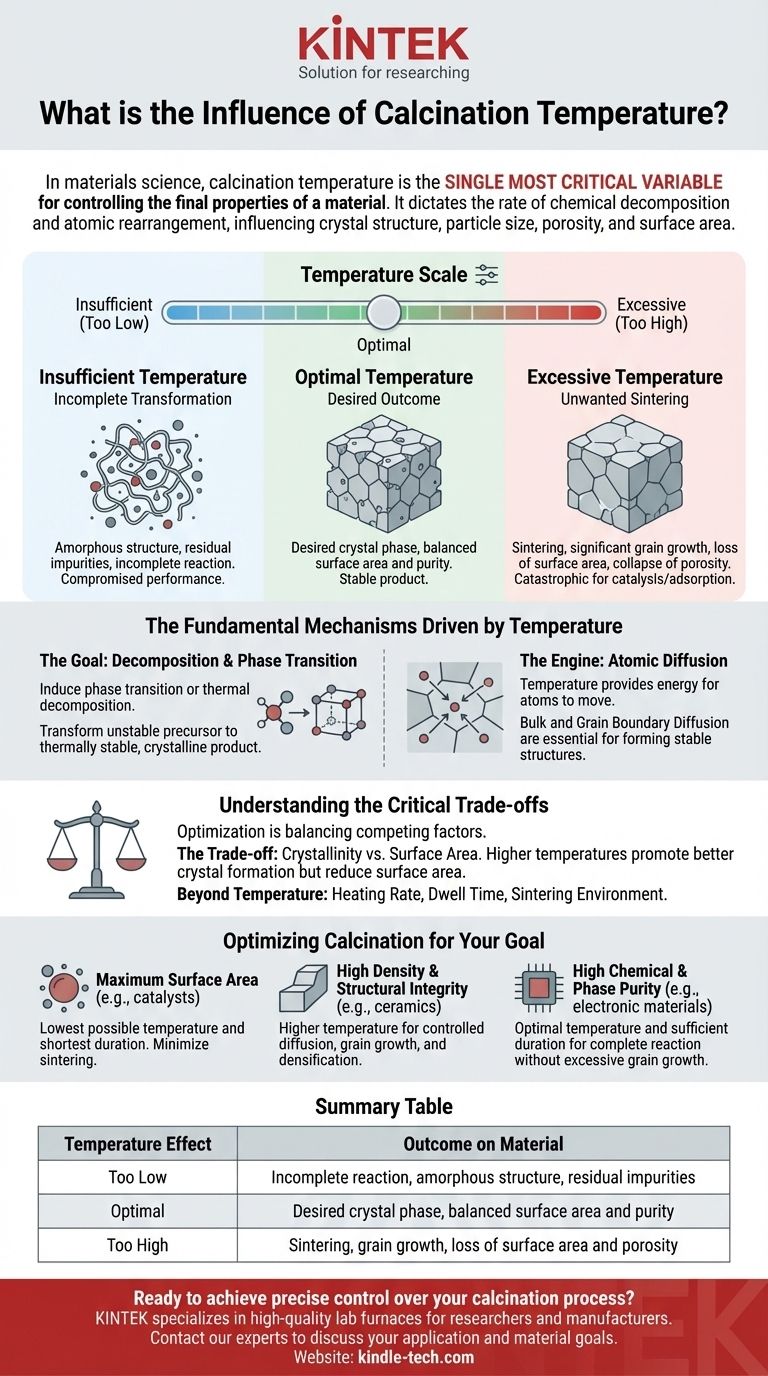

Na ciência dos materiais, a temperatura de calcinação é a variável mais crítica para controlar as propriedades finais de um material. Ela dita a taxa de decomposição química e rearranjo atômico, influenciando diretamente a estrutura cristalina resultante, o tamanho da partícula, a porosidade e a área de superfície do produto final.

A função central da temperatura de calcinação é fornecer a energia térmica necessária para impulsionar reações químicas e transformações físicas específicas. No entanto, sua influência é um equilíbrio delicado: calor insuficiente resulta em uma reação incompleta, enquanto calor excessivo causa fusão indesejada de partículas e perda de área de superfície, um processo conhecido como sinterização.

Os Mecanismos Fundamentais Impulsionados pela Temperatura

Para controlar adequadamente a calcinação, você deve primeiro entender os processos a nível atômico que a temperatura governa. O processo não se trata apenas de aquecer; trata-se de gerenciar a energia para guiar mudanças físicas específicas.

O Objetivo: Decomposição e Transição de Fase

A calcinação é um processo de tratamento térmico projetado para induzir uma transição de fase ou decomposição térmica. Isso geralmente envolve a remoção de componentes voláteis, como água ou dióxido de carbono, de um material precursor.

O objetivo final é transformar um precursor instável em um produto final termicamente estável, muitas vezes cristalino, com uma estrutura bem definida.

O Motor: Difusão Atômica

A temperatura fornece a energia para os átomos se moverem, um processo conhecido como difusão. A taxa de difusão depende altamente da temperatura.

Os dois tipos principais são a difusão em massa, onde os átomos se movem através da própria rede cristalina, e a difusão ao longo dos contornos de grão, onde os átomos se movem ao longo das interfaces entre cristais individuais. Ambos são essenciais para formar uma estrutura cristalina estável.

As Consequências Diretas da Seleção da Temperatura

A temperatura que você escolhe tem um impacto direto e previsível no material. Definir a temperatura correta é uma função do sistema de material específico e do resultado desejado.

Temperatura Insuficiente: Transformação Incompleta

Se a temperatura de calcinação for muito baixa, o material não receberá energia suficiente para completar sua transformação química e estrutural.

Isso pode resultar em uma estrutura amorfa (não cristalina), na presença de impurezas residuais ou em uma reação incompleta, todos os quais comprometem o desempenho do material final.

Temperatura Excessiva: Sinterização Indesejada

Se a temperatura for muito alta, a difusão se torna excessivamente rápida. Em vez de simplesmente formar cristais estáveis, partículas individuais começam a se fundir.

Este processo, conhecido como sinterização, causa crescimento de grão significativo, uma redução drástica na área de superfície e o colapso de estruturas porosas. Para aplicações como catálise ou adsorção, onde uma área de superfície elevada é crítica, isso é uma falha catastrófica.

Compreendendo os Trade-offs Críticos

Otimizar a temperatura de calcinação raramente se trata de encontrar um único número "perfeito". Trata-se de equilibrar fatores concorrentes para alcançar o melhor resultado possível para uma aplicação específica.

O Trade-off: Cristalinidade vs. Área de Superfície

Frequentemente, há uma relação inversa entre cristalinidade e área de superfície. Temperaturas mais altas promovem melhor formação de cristal e pureza, mas simultaneamente incentivam o crescimento de grão que reduz a área de superfície.

Escolher a temperatura correta significa encontrar o ponto ideal onde a fase cristalina desejada é alcançada com a mínima perda possível de área de superfície.

Além da Temperatura: Taxa e Ambiente

A temperatura de pico não é o único fator. A taxa de aquecimento (quão rápido você atinge a temperatura alvo) e o tempo de permanência (por quanto tempo você a mantém) também desempenham papéis cruciais.

Além disso, a composição da atmosfera do forno, referida como o ambiente de sinterização, pode influenciar significativamente as reações químicas que ocorrem.

Otimizando a Calcinação para o Seu Objetivo

A temperatura de calcinação ideal depende inteiramente da aplicação pretendida do material. Sua estratégia deve estar alinhada com sua métrica de desempenho primária.

- Se seu foco principal for a área de superfície máxima (por exemplo, para catalisadores ou adsorventes): Use a temperatura mais baixa possível e a menor duração necessária para atingir a transformação de fase necessária, minimizando qualquer chance de sinterização.

- Se seu foco principal for alta densidade e integridade estrutural (por exemplo, para cerâmicas estruturais): Utilize uma temperatura mais alta para promover intencionalmente a difusão controlada, o crescimento de grão e a densificação do material.

- Se seu foco principal for alta pureza química e de fase (por exemplo, para materiais eletrônicos): Concentre-se em uma temperatura ideal mantida por um período de tempo suficiente para garantir que a reação seja concluída sem desencadear um crescimento de grão excessivo e prejudicial.

Em última análise, dominar a temperatura de calcinação é a chave para transformar precursores brutos em materiais de alto desempenho com propriedades previsíveis e confiáveis.

Tabela de Resumo:

| Efeito da Temperatura | Resultado no Material |

|---|---|

| Muito Baixa | Reação incompleta, estrutura amorfa, impurezas residuais |

| Ótima | Fase cristalina desejada, área de superfície e pureza equilibradas |

| Muito Alta | Sinterização, crescimento de grão, perda de área de superfície e porosidade |

Pronto para alcançar controle preciso sobre seu processo de calcinação? O forno de laboratório certo é fundamental para replicar esses resultados. A KINTEK é especializada em fornos de laboratório de alta qualidade e equipamentos de processamento térmico projetados para pesquisadores e fabricantes que exigem precisão e confiabilidade. Se você está desenvolvendo novos catalisadores, cerâmicas ou materiais eletrônicos, nossas soluções ajudam você a atingir o perfil de temperatura perfeito todas as vezes. Entre em contato com nossos especialistas em processamento térmico hoje para discutir sua aplicação específica e metas de material.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Por que a temperatura de fusão da cerâmica é mais alta do que a da maioria dos metais? Desvendando a Força da Ligação Atômica

- Por que materiais refratários são usados em fornos? Garanta Segurança, Eficiência e Pureza do Processo

- Qual é a estrutura do corpo de um forno? Desvendando o Design de Camada Dupla para Controle Térmico Superior

- Quais são os métodos de análise de cinzas? Cinzas Secas, Cinzas Úmidas e Mais Explicado

- Que precauções você tomará ao manusear o forno mufla? Garanta uma Operação Segura e Eficiente