Na soldagem, uma atmosfera inerte é um escudo protetor de gás deliberadamente inundado ao redor do arco de soldagem e da poça de metal fundido. Este escudo gasoso desloca o ar circundante, especificamente o oxigênio e o nitrogênio, que são altamente reativos com o metal quente. Ao criar este ambiente controlado, a atmosfera inerte previne contaminação e defeitos, garantindo que a solda final seja forte e limpa.

O propósito central de uma atmosfera inerte não é o gás em si, mas sua função: criar uma zona estéril ao redor da solda fundida. Ao afastar fisicamente os gases atmosféricos reativos, este escudo preserva a integridade química e a resistência estrutural da peça soldada final.

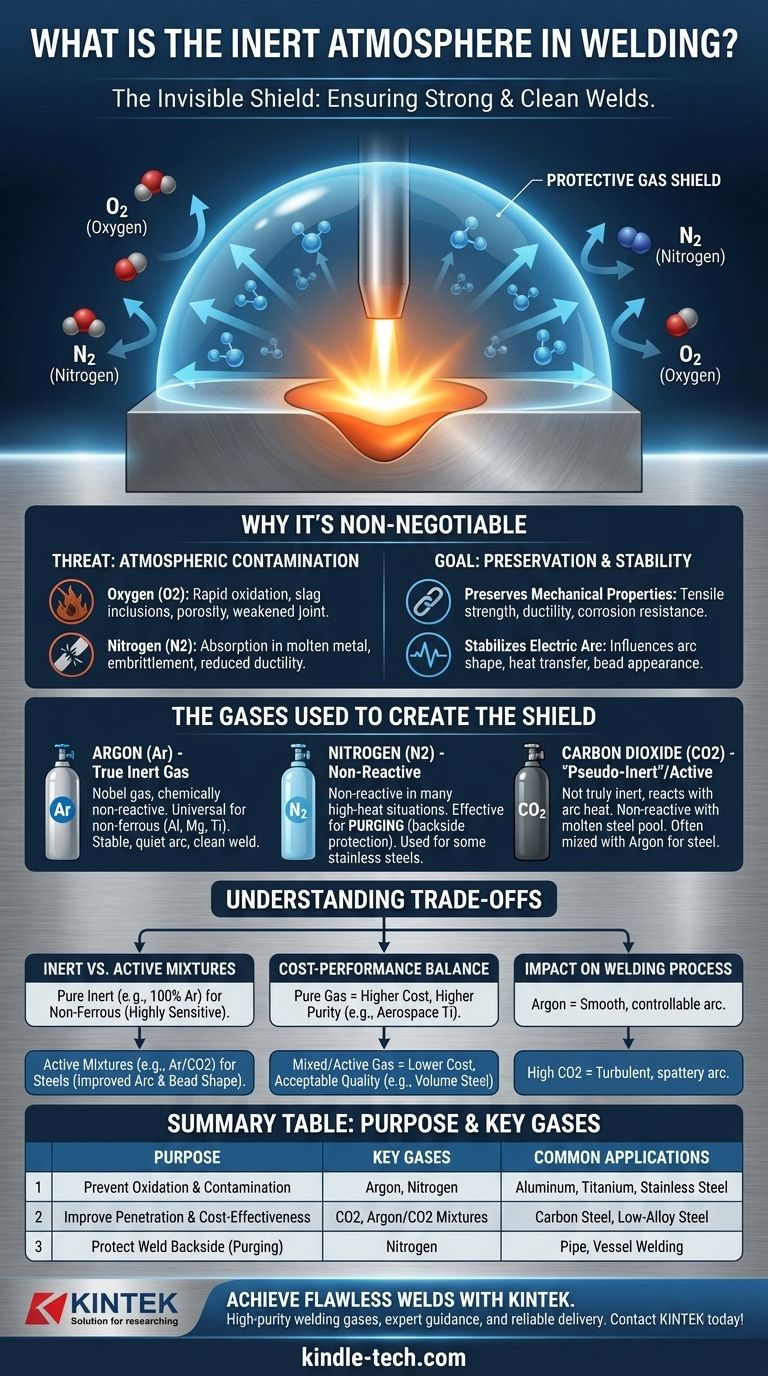

Por Que Uma Atmosfera Protetora É Inegociável

Para entender o papel de uma atmosfera inerte, deve-se primeiro apreciar a vulnerabilidade do metal fundido. Ele está em um estado altamente reativo, pronto para se combinar com qualquer elemento que toque.

A Ameaça da Contaminação Atmosférica

Sem um escudo protetor, o calor intenso do arco de soldagem faria com que o metal fundido reagisse instantaneamente com o ar.

O oxigênio é o inimigo principal, causando rápida oxidação (como ferrugem) que cria inclusões de escória e porosidade (pequenas bolhas de gás presas na solda), ambos enfraquecendo severamente a junta.

O nitrogênio, embora frequentemente considerado estável, pode ser absorvido por alguns metais fundidos, levando à fragilização e a uma redução drástica na ductilidade e tenacidade da solda.

Preservando as Propriedades Mecânicas

Uma atmosfera inerte adequada garante que o metal de solda esfrie e solidifique com a composição química pretendida.

Isso preserva propriedades mecânicas críticas como resistência à tração, ductilidade e resistência à corrosão. Uma solda contaminada é, por definição, uma solda falhada.

Estabilizando o Arco Elétrico

Além de apenas proteger, o próprio gás de proteção torna-se parte do circuito elétrico.

O tipo de gás utilizado influencia a estabilidade do arco, a forma do cordão de solda e a maneira como o calor é transferido do arco para a peça de trabalho.

Os Gases Usados Para Criar o Escudo

Embora existam muitos gases, apenas alguns possuem as propriedades certas para criar uma atmosfera de soldagem. Eles são amplamente categorizados como inertes, não reativos ou parte de uma mistura ativa.

Gases Verdadeiramente Inertes: Argônio (Ar)

O Argônio é um gás nobre, o que significa que é quimicamente não reativo sob quaisquer condições de soldagem.

É o padrão universal para metais não ferrosos como alumínio, magnésio e titânio. Produz um arco muito estável e silencioso e uma aparência de solda limpa.

Gases Não Reativos: Nitrogênio (N2)

Embora não seja tecnicamente um gás nobre, o nitrogênio é frequentemente usado para criar uma atmosfera inerte porque não é reativo em muitas situações de alta temperatura.

É particularmente eficaz e econômico para purga — o processo de preencher o interior de um tubo ou vaso com gás para proteger o lado de trás de uma solda do oxigênio. Também pode ser usado como gás de proteção primário para certos aços inoxidáveis.

Gases "Pseudo-Inertes" e Ativos: Dióxido de Carbono (CO2)

Alguns gases não são verdadeiramente inertes, mas se comportam como tal em contextos específicos. O Dióxido de Carbono é o exemplo mais comum.

Embora possa reagir com a alta temperatura do arco, é em grande parte não reativo com a poça de solda fundida na soldagem de aço. É frequentemente misturado com Argônio para melhorar a penetração da solda e é significativamente menos caro.

Entendendo as Compensações (Trade-offs)

A escolha do gás é uma decisão crítica impulsionada pela metalurgia, custo e resultado desejado. Nenhum gás é perfeito para todas as aplicações.

Misturas de Gás Inerte vs. Ativo

Gases puramente inertes como o Argônio são obrigatórios para metais não ferrosos que são altamente sensíveis a qualquer forma de oxidação.

Misturas de gás ativas, tipicamente Argônio com uma pequena porcentagem de CO2 ou Oxigênio, são usadas para soldar aços. O componente "ativo" pode realmente melhorar a estabilidade do arco e a forma do cordão para esses materiais, oferecendo melhor desempenho do que um gás puramente inerte.

O Equilíbrio Custo-Desempenho

Existe uma correlação direta entre a pureza do gás e o custo. O Argônio puro é significativamente mais caro do que o Dióxido de Carbono bruto.

Para fabricação de aço de alto volume, usar uma mistura Ar/CO2 ou até mesmo CO2 puro oferece uma qualidade de solda aceitável a um custo operacional muito menor. Para aplicações aeroespaciais ou médicas envolvendo titânio, o alto custo do Argônio puro é um requisito inegociável.

Impacto no Processo de Soldagem

A escolha do gás afeta diretamente a experiência do soldador. Um arco protegido por Argônio é suave e fácil de controlar.

Um processo protegido com alta concentração de CO2 tende a produzir um arco mais turbulento e com mais respingos, que exige maior habilidade do operador para gerenciar.

Selecionando a Atmosfera Certa Para Sua Solda

Sua escolha de gás de proteção deve ser deliberada, alinhada com o material que você está soldando e seus requisitos de qualidade.

- Se seu foco principal é soldar metais não ferrosos (como alumínio ou titânio): Um gás puramente inerte, tipicamente 100% Argônio, é necessário para prevenir qualquer reação química e garantir uma solda limpa.

- Se seu foco principal é soldar aço carbono ou de baixa liga: Uma mistura de gás ativo, como 75% Argônio e 25% Dióxido de Carbono, geralmente oferece o melhor equilíbrio entre qualidade da solda, penetração profunda e custo-benefício.

- Se seu foco principal é prevenir a oxidação no lado de trás de uma solda (purga): O Nitrogênio é uma escolha excelente e econômica para criar uma atmosfera de apoio inerte, especialmente para aços inoxidáveis.

Em última análise, entender o papel da atmosfera transforma a soldagem de um processo simples em uma ciência controlada.

Tabela de Resumo:

| Propósito | Gases Principais | Aplicações Comuns |

|---|---|---|

| Prevenir Oxidação e Contaminação | Argônio (Inerte), Nitrogênio (Não Reativo) | Alumínio, Titânio, Aço Inoxidável |

| Melhorar Penetração e Custo-Benefício | Dióxido de Carbono (CO2), Misturas de Argônio/CO2 | Aço Carbono, Aço de Baixa Liga |

| Proteger o Lado de Trás da Solda (Purga) | Nitrogênio | Soldagem de Tubos, Vasos |

Alcance Soldas Impecáveis Com a Atmosfera Certa

Selecionar a atmosfera inerte correta é fundamental para a integridade e o desempenho da solda. A KINTEK é especializada no fornecimento de gases de soldagem de alta pureza e equipamentos para atender às suas necessidades específicas de laboratório e industriais.

Nós fornecemos:

- Argônio, Nitrogênio de alta pureza e misturas de gases especializados.

- Orientação especializada para combinar o gás com seu material e aplicação.

- Entrega confiável e suporte para os consumíveis do seu laboratório.

Garanta que suas soldas sejam fortes, limpas e livres de defeitos. Entre em contato com a KINTEK hoje para discutir suas necessidades de gás de soldagem!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- Por que o nitrogênio é usado em fornos de recozimento? Para prevenir oxidação e decarburização para uma qualidade superior do metal

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos