Na deposição de filmes finos, o vácuo não é apenas um espaço vazio; é o componente ativo mais crítico do processo. Um vácuo de alta qualidade é essencial para controlar a pureza do filme depositado, garantindo que as partículas viajem sem impedimentos da fonte para o substrato, e permitindo que todo o processo físico ocorra de forma confiável. Sem ele, a criação de filmes finos funcionais e de alto desempenho seria impossível.

O propósito fundamental do vácuo na deposição de filmes finos é remover todos os outros átomos e moléculas da câmara. Isso cria um ambiente intocado e previsível, garantindo que o filme final seja composto puramente do material pretendido e tenha a integridade estrutural necessária.

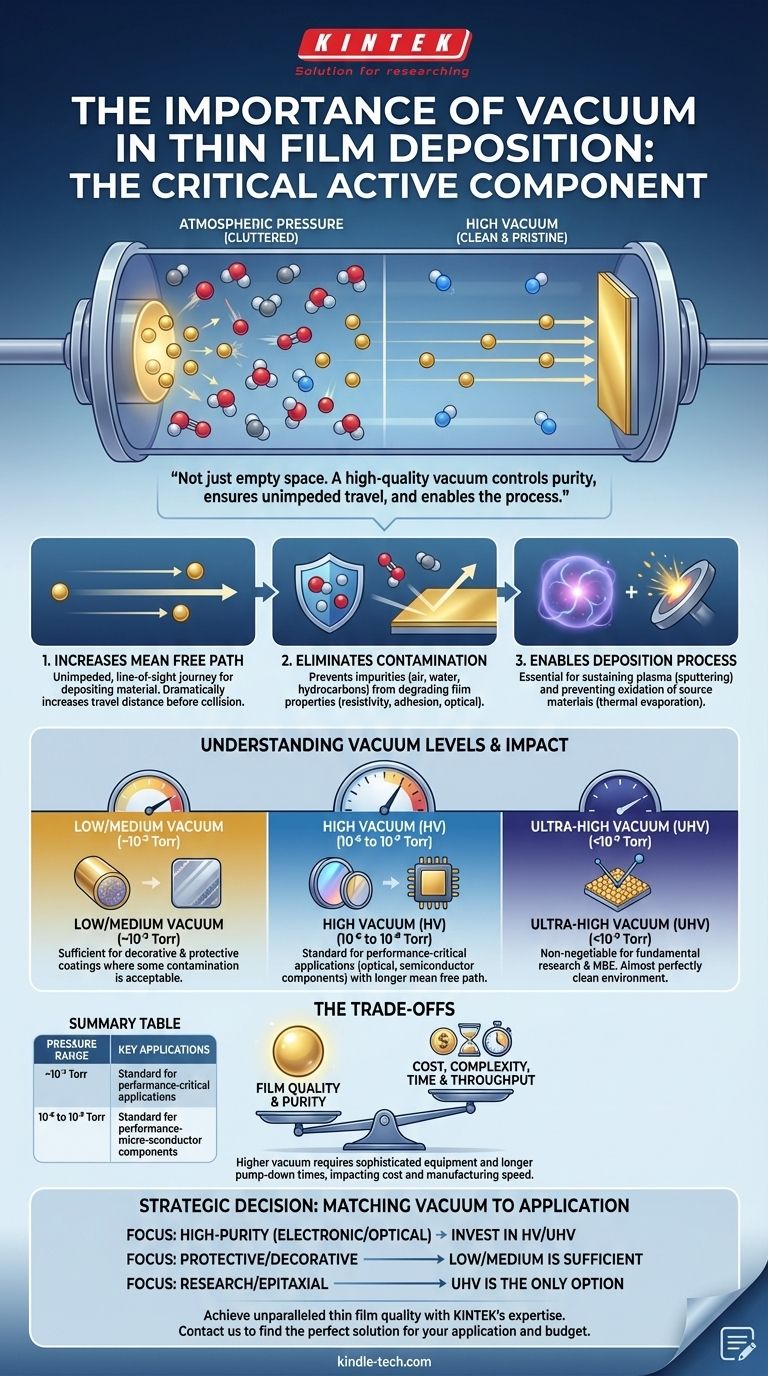

Os Papéis Fundamentais do Vácuo na Deposição

Para entender por que o vácuo é tão crucial, devemos analisar como ele resolve três desafios físicos distintos inerentes à construção de um filme camada atômica por camada atômica.

Aumentando o Caminho Livre Médio

O caminho livre médio é a distância média que uma partícula pode percorrer antes de colidir com outra partícula. No ar ao nosso redor, essa distância é incrivelmente curta — nanômetros.

Para que a deposição funcione, os átomos do material de origem devem viajar em linha reta da fonte para o substrato. Ao criar um vácuo, removemos a maioria das moléculas de ar e água, aumentando drasticamente o caminho livre médio. Isso garante uma jornada desimpedida e em linha reta para o material de deposição.

Eliminando Contaminação e Reações Indesejadas

Uma câmara de deposição à pressão atmosférica é preenchida com nitrogênio, oxigênio, vapor de água e hidrocarbonetos. Se essas partículas estiverem presentes durante a deposição, elas serão incorporadas ao filme em crescimento como impurezas.

Essa contaminação degrada as propriedades do filme de várias maneiras. Pode alterar a resistividade elétrica, mudar as características de absorção óptica e criar tensões que levam à má adesão e falha do filme. A pré-limpeza dos substratos e a obtenção de um alto vácuo removem esses contaminantes, garantindo a pureza e o desempenho do filme.

Habilitando o Próprio Processo de Deposição

Muitas técnicas de deposição simplesmente não podem funcionar sem vácuo. Em processos como a pulverização catódica, um ambiente de baixa pressão é necessário para acender e sustentar um plasma estável.

Na evaporação térmica, o vácuo impede que o filamento quente e o material de origem oxidem e queimem instantaneamente ao serem aquecidos. O vácuo fornece o ambiente inerte necessário para que esses processos físicos ocorram conforme o planejado.

Compreendendo os Níveis de Vácuo e Seu Impacto

Nem todos os vácuos são iguais. O nível de vácuo exigido — medido pela baixa pressão — depende inteiramente da sensibilidade do filme final.

Vácuo Baixo a Médio (~10⁻³ Torr)

Este nível de vácuo remove a maior parte do ar, mas deixa um gás residual significativo. É frequentemente suficiente para processos onde alguma contaminação é aceitável, como a aplicação de revestimentos metálicos decorativos ou protetores simples.

Alto Vácuo (HV) (10⁻⁶ a 10⁻⁹ Torr)

O alto vácuo é o padrão para a maioria das aplicações críticas de desempenho. Ele fornece um caminho livre médio muito mais longo e níveis de contaminação significativamente mais baixos, tornando-o essencial para a criação de filtros ópticos de alta qualidade, interconexões de semicondutores e outros componentes eletrônicos precisos.

Vácuo Ultra-Alto (UHV) (<10⁻⁹ Torr)

O UHV cria um ambiente quase perfeitamente limpo, onde o caminho livre médio pode ser medido em quilômetros. Isso é inegociável para pesquisa fundamental em ciência de superfícies, epitaxia por feixe molecular (MBE) e fabricação de dispositivos onde até mesmo uma única impureza atômica pode causar falha.

Compreendendo as Compensações

Embora um vácuo melhor leve a um filme melhor, persegui-lo vem com consequências práticas que devem ser equilibradas com os objetivos do projeto.

Custo e Complexidade

Alcançar níveis de vácuo mais altos requer equipamentos mais sofisticados e caros. Um sistema capaz de UHV precisa de múltiplos estágios de bombas (como bombas turbomoleculares e criogênicas), materiais de câmara superiores e medidores de monitoramento complexos, tudo o que aumenta drasticamente o custo.

Tempo e Produtividade

Quanto menor a pressão alvo, mais tempo leva para bombear a câmara. Atingir o UHV pode levar horas ou até dias, frequentemente exigindo um procedimento de "bake-out" de alta temperatura para forçar as moléculas de água presas para fora das paredes da câmara. Isso reduz significativamente a produtividade da fabricação.

Restrições do Processo

A necessidade de um alto vácuo impõe limites aos materiais que você pode usar. Substratos e acessórios devem ser feitos de materiais de baixa desgaseificação (como aço inoxidável em vez de plásticos) para evitar a introdução de contaminantes de volta ao ambiente de vácuo.

Combinando o Vácuo com Sua Aplicação

O nível de vácuo certo é uma decisão estratégica que equilibra a necessidade de qualidade do filme com restrições práticas como tempo e orçamento.

- Se o seu foco principal são filmes eletrônicos ou ópticos de alta pureza: Você deve investir em um sistema de Alto Vácuo (HV) ou Ultra-Alto Vácuo (UHV) para evitar a contaminação que degrada o desempenho.

- Se o seu foco principal são revestimentos protetores ou decorativos: Um vácuo baixo ou médio é provavelmente suficiente e muito mais econômico, pois impurezas menores são menos críticas para a função mecânica do filme.

- Se o seu foco principal é pesquisa fundamental ou crescimento epitaxial: Um ambiente de Vácuo Ultra-Alto (UHV) é a única opção para alcançar o controle em nível atômico e as superfícies intocadas necessárias.

Em última análise, controlar o vácuo é sinônimo de controlar a qualidade, pureza e desempenho do seu filme fino final.

Tabela Resumo:

| Nível de Vácuo | Faixa de Pressão | Principais Aplicações |

|---|---|---|

| Vácuo Baixo/Médio | ~10⁻³ Torr | Revestimentos decorativos e protetores |

| Alto Vácuo (HV) | 10⁻⁶ a 10⁻⁹ Torr | Filtros ópticos, componentes semicondutores |

| Vácuo Ultra-Alto (UHV) | <10⁻⁹ Torr | Ciência de superfícies, epitaxia por feixe molecular (MBE) |

Alcance uma qualidade de filme fino incomparável com a experiência da KINTEK.

Selecionar o sistema de vácuo certo é crítico para o sucesso do seu projeto. Quer você esteja desenvolvendo filmes eletrônicos de alta pureza, revestimentos protetores duráveis ou conduzindo pesquisa fundamental, o ambiente de vácuo dita as propriedades e o desempenho do seu filme.

A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho, incluindo sistemas de vácuo adaptados para deposição de filmes finos. Nossos especialistas podem ajudá-lo a navegar pelas compensações entre nível de vácuo, custo e produtividade para encontrar a solução perfeita para sua aplicação e orçamento específicos.

Entre em contato conosco hoje para discutir suas necessidades de deposição de filmes finos e garantir que seu processo seja construído sobre uma base de qualidade e confiabilidade. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura