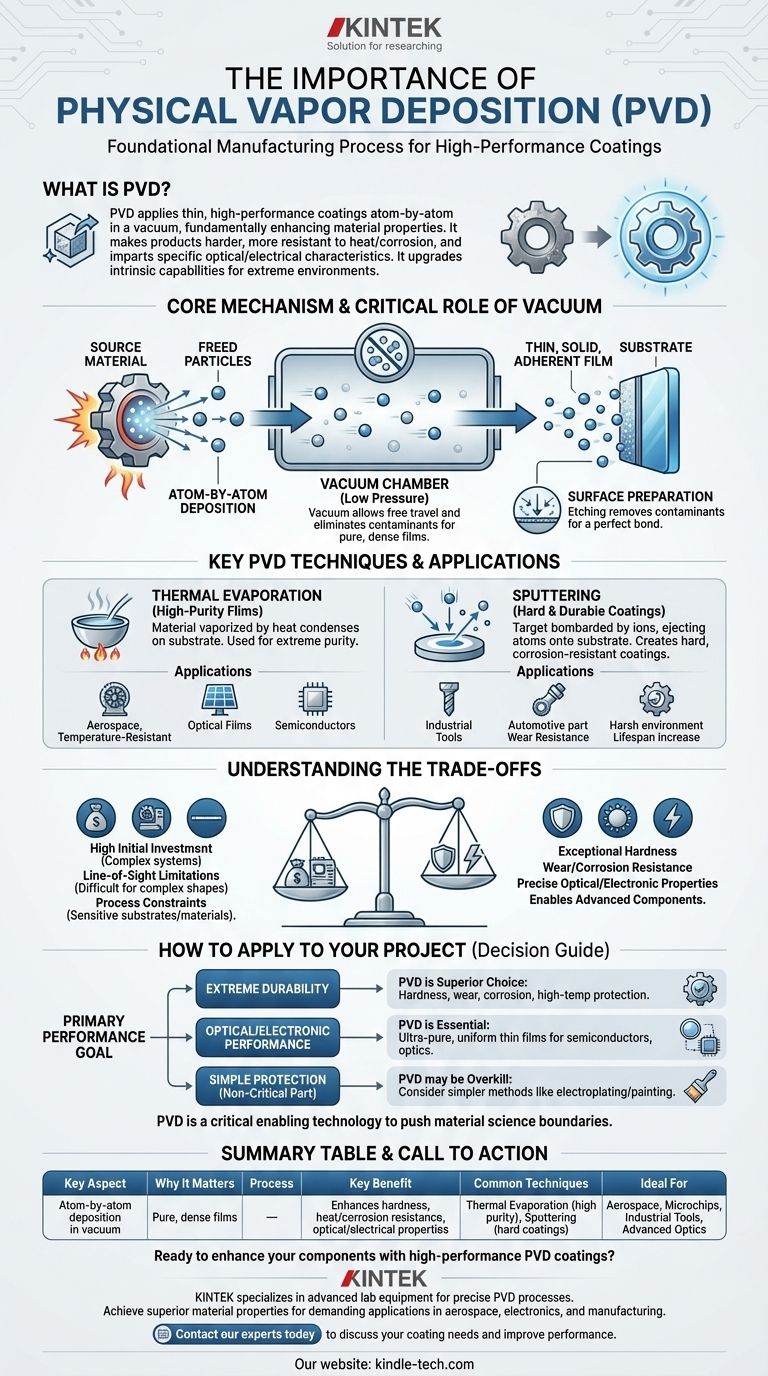

Em resumo, a deposição física de vapor (PVD) é importante porque é um processo de fabricação fundamental para a aplicação de revestimentos finos de alta performance que melhoram fundamentalmente as propriedades de um material. Ao depositar filmes átomo por átomo em vácuo, o PVD pode tornar os produtos mais duros, mais resistentes ao calor e à corrosão, ou conferir-lhes características ópticas ou elétricas específicas que de outra forma seriam inatingíveis.

A verdadeira importância do PVD não reside apenas na aplicação de um revestimento, mas na atualização das capacidades intrínsecas de um material. Ele permite a criação de componentes avançados — desde turbinas de motores a jato a microchips — que podem funcionar e sobreviver em ambientes extremos.

Como o PVD Altera Fundamentalmente a Superfície de um Material

Para entender a importância do PVD, você deve primeiro entender seu mecanismo central. Não é como pintar; é um processo de construção de uma nova camada superficial molécula por molécula.

O Princípio Central: Deposição Átomo por Átomo

O processo começa colocando um material de origem (o revestimento desejado) em um ambiente energético dentro de uma câmara de vácuo. Essa energia, muitas vezes proveniente de calor ou bombardeio iônico, faz com que átomos ou moléculas individuais "escapem" da superfície do material de origem.

Essas partículas liberadas então viajam através do vácuo e atingem um objeto alvo, conhecido como substrato. Ao impactar o substrato mais frio, as partículas condensam e formam um filme fino, sólido e altamente aderente.

O Papel Crítico do Vácuo

Todo o processo deve ocorrer em um vácuo de baixa pressão por duas razões críticas. Primeiro, garante que não haja outras moléculas de gás para colidir, permitindo que as partículas do revestimento viajem livremente e diretamente da fonte para o substrato.

Segundo, o vácuo elimina contaminantes transportados pelo ar. Este ambiente intocado é essencial para criar um filme puro e denso e alcançar uma forte ligação entre o revestimento e o substrato.

Garantindo uma Ligação Perfeita: Preparação da Superfície

Para que o revestimento desempenhe sua função, ele deve aderir perfeitamente. Antes do início da deposição, um processo de gravação é frequentemente usado na superfície do substrato.

Esta etapa de pré-tratamento usa íons para limpar a superfície, removendo óxidos e contaminantes microscópicos. Isso garante que o filme depositado se ligue diretamente ao material base, maximizando a adesão e a durabilidade geral.

Principais Técnicas de PVD e Suas Aplicações

Diferentes métodos de PVD são adequados para diferentes resultados. Os dois mais comuns são a evaporação térmica e a pulverização catódica, cada um com aplicações industriais distintas.

Evaporação Térmica para Filmes de Alta Pureza

A evaporação térmica envolve o aquecimento de um material até que ele vaporize. Este vapor então viaja através do vácuo e condensa no substrato.

Esta técnica é crucial para aplicações que exigem alta pureza. Empresas aeroespaciais a utilizam para aplicar revestimentos densos e resistentes à temperatura em componentes como pás de turbinas, permitindo que suportem calor operacional extremo. Também é usada para criar filmes ópticos precisos para painéis solares e semicondutores.

Pulverização Catódica para Revestimentos Duros e Duráveis

A pulverização catódica é um processo mais vigoroso. Aqui, um alvo do material de revestimento é bombardeado com íons de alta energia, que fisicamente arrancam átomos do alvo. Esses átomos ejetados então se depositam no substrato.

Este método se destaca na criação de revestimentos excepcionalmente duros e resistentes à corrosão. É o padrão para proteger ferramentas industriais, brocas e outros componentes usados em ambientes agressivos, aumentando drasticamente sua vida útil e desempenho.

Compreendendo as Desvantagens

Embora poderoso, o PVD não é uma solução universal. Reconhecer suas limitações é fundamental para usá-lo de forma eficaz.

Alto Investimento Inicial

Os sistemas PVD exigem câmaras de vácuo, fontes de alta energia e controles precisos. Isso torna o equipamento complexo e caro, representando um investimento de capital significativo em comparação com métodos de revestimento mais simples.

Limitações de Linha de Visada

Na maioria dos processos PVD, o material de revestimento viaja em linha reta da fonte para o substrato. Essa natureza de linha de visada pode dificultar o revestimento uniforme de formas complexas e tridimensionais com superfícies ocultas ou cavidades profundas.

Restrições de Processo e Material

As altas temperaturas ou o bombardeio iônico envolvidos no PVD podem danificar substratos sensíveis. Além disso, nem todos os materiais podem ser efetivamente vaporizados ou pulverizados, limitando as opções de revestimento disponíveis para certas aplicações.

Como Aplicar Isso ao Seu Projeto

Sua escolha de usar PVD deve ser impulsionada inteiramente pelo seu objetivo principal de desempenho.

- Se seu foco principal é durabilidade extrema: O PVD é a escolha superior para criar revestimentos que proporcionam dureza excepcional, resistência ao desgaste e proteção contra corrosão e altas temperaturas.

- Se seu foco principal é desempenho óptico ou eletrônico: O PVD é essencial para depositar os filmes finos ultra-puros, uniformes e precisos necessários para semicondutores, células solares e óptica avançada.

- Se seu foco principal é proteção simples contra corrosão em uma peça não crítica: O PVD pode ser um exagero; métodos mais simples e menos caros, como galvanoplastia ou pintura, podem ser mais econômicos.

Em última análise, a deposição física de vapor é uma tecnologia habilitadora crítica que permite aos engenheiros ultrapassar os limites da ciência dos materiais.

Tabela Resumo:

| Aspecto Chave | Por Que É Importante |

|---|---|

| Processo | Deposição átomo por átomo em vácuo para filmes puros e densos. |

| Principal Benefício | Aumenta a dureza, resistência ao calor/corrosão e propriedades ópticas/elétricas. |

| Técnicas Comuns | Evaporação Térmica (alta pureza), Pulverização Catódica (revestimentos duros). |

| Ideal Para | Componentes aeroespaciais, microchips, ferramentas industriais e óptica avançada. |

Pronto para aprimorar seus componentes com revestimentos PVD de alta performance?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos PVD precisos. Nossas soluções ajudam você a alcançar propriedades de material superiores para aplicações exigentes na indústria aeroespacial, eletrônica e manufatura.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades de revestimento e melhorar o desempenho e a durabilidade do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão