Em resumo, a prensagem a quente é um método de processamento de materiais que aplica simultaneamente alta temperatura e pressão a um pó ou material. Essa combinação altera fundamentalmente o comportamento do material, permitindo que ele seja compactado em uma peça sólida e densa em uma única etapa eficiente. Ao contrário dos métodos tradicionais que prensam o material frio e o aquecem posteriormente, a prensagem a quente realiza ambas as ações ao mesmo tempo.

A principal vantagem da prensagem a quente é a sua eficiência. Ao aquecer o material durante a compactação, ele se torna mais maleável, alcançando densidade e propriedades do material superiores com significativamente menos pressão e em menos tempo do que os métodos convencionais de prensagem a frio e sinterização.

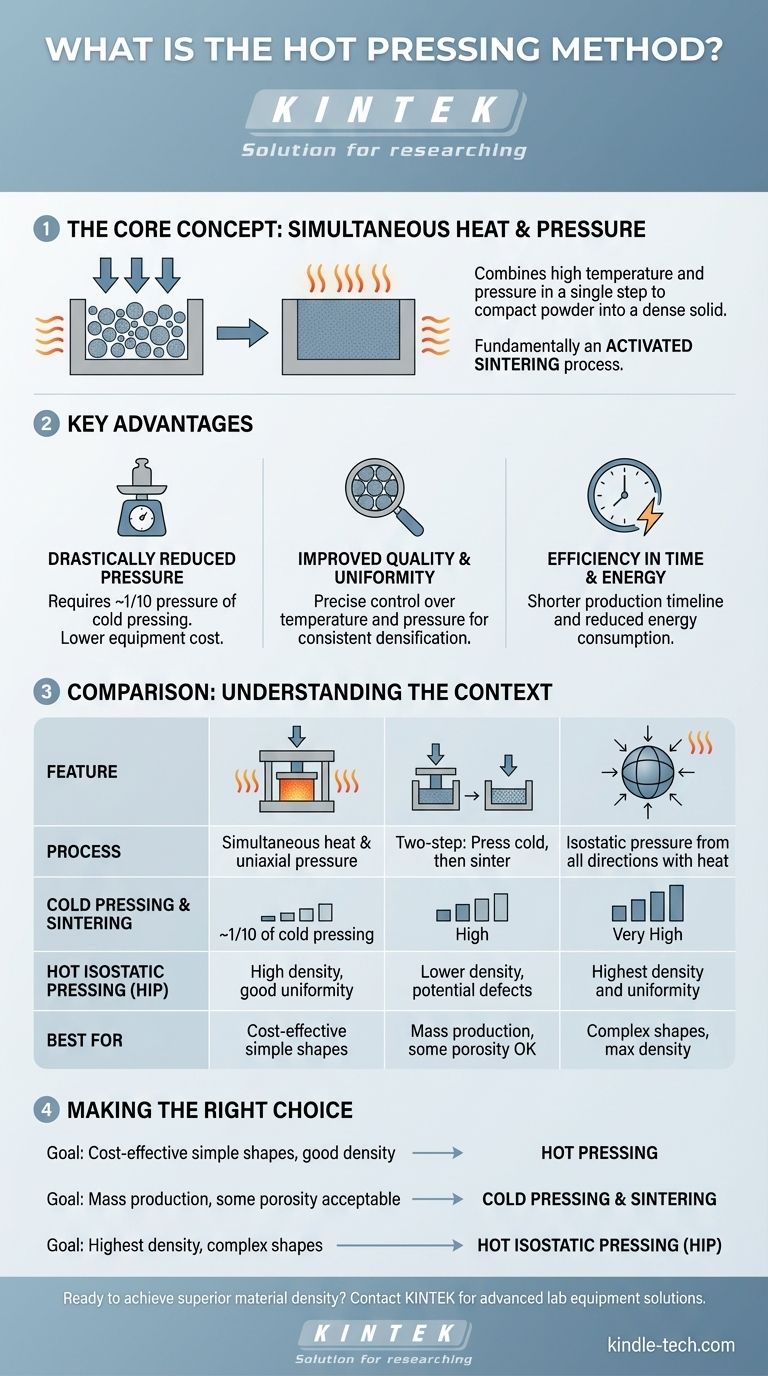

O Princípio Central: Sinterização Ativada

A prensagem a quente é fundamentalmente uma forma de sinterização ativada. O termo "sinterização" refere-se ao processo de união de partículas usando calor, logo abaixo do seu ponto de fusão.

Como o Calor Ativa o Processo

A aplicação de calor torna as partículas do material mais macias e mais plásticas. Isso permite que elas se deformem e se encaixem mais facilmente sob pressão, eliminando os espaços vazios, ou poros, entre elas.

Combinando Pressão e Calor

Ao aplicar pressão direcional simultaneamente, o processo é acelerado dramaticamente. Essa ação simultânea reduz o tempo necessário para a difusão atômica e as mudanças de fase dentro do material, resultando em um produto final mais denso e uniforme.

Principais Vantagens da Prensagem a Quente

A combinação única de calor e pressão oferece várias vantagens operacionais e de material distintas em relação a outros métodos.

Requisitos de Pressão Drasticamente Reduzidos

A pressão de prensagem unitária necessária para a prensagem a quente é de apenas cerca de um décimo da exigida para a prensagem a frio. Isso tem um impacto significativo nas necessidades de equipamentos.

Como é necessária menos força, as máquinas podem ser menores e representar um menor investimento de capital.

Qualidade e Uniformidade Melhoradas do Material

O processo permite um excelente controle sobre as propriedades finais do material. Prensas a quente modernas usam tecnologia avançada para medir e controlar com precisão a temperatura e a pressão.

Esse controle garante um campo de temperatura uniforme em toda a peça de trabalho, resultando em densificação consistente e materiais de maior qualidade com menos defeitos internos.

Eficiência em Tempo e Energia

A combinação das etapas de prensagem e sinterização em uma única operação encurta significativamente o cronograma geral de produção.

Este processo simplificado, juntamente com a capacidade de usar materiais mais finos que suportam pressão, também leva a uma redução notável no consumo total de energia.

Compreendendo o Método no Contexto

Para entender completamente o valor da prensagem a quente, é útil compará-la com técnicas de fabricação relacionadas.

Prensagem a Quente vs. Prensagem a Frio e Sinterização

A alternativa mais comum é um processo de duas etapas: prensagem a frio seguida de sinterização. Neste método, o pó é primeiro compactado à temperatura ambiente em uma peça "verde", que é então aquecida em um forno para atingir a densidade final.

A prensagem a quente consolida essas duas etapas em uma, alcançando melhores resultados com menor pressão.

Prensagem a Quente vs. Prensagem Isostática a Quente (HIP)

A Prensagem Isostática a Quente (HIP) é uma variação mais avançada. Enquanto a prensagem a quente padrão geralmente aplica pressão ao longo de um único eixo (uniaxial), a HIP aplica pressão igual de todas as direções usando um gás de alta pressão.

Essa pressão isostática resulta em uma uniformidade excepcional e pode produzir peças com geometrias altamente complexas. É particularmente eficaz para criar ligas avançadas e minimizar a segregação, onde diferentes elementos em um material se separam.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de fabricação correto depende inteiramente dos requisitos específicos do seu projeto em termos de desempenho, complexidade e custo.

- Se o seu foco principal for a produção econômica de formas simples com boa densidade: A prensagem a quente é uma excelente escolha devido aos seus custos de equipamento e consumo de energia mais baixos em comparação com a prensagem a frio para qualidade semelhante.

- Se o seu foco principal for a produção em massa de peças simples onde alguma porosidade é aceitável: A prensagem a frio tradicional seguida de sinterização pode ser a rota mais econômica.

- Se o seu foco principal for alcançar a maior densidade e uniformidade possíveis em formas complexas: A Prensagem Isostática a Quente (HIP) é a tecnologia superior, embora mais complexa.

Em última análise, escolher o processo termomecânico correto é fundamental para alcançar os resultados de material desejados com a máxima eficiência.

Tabela de Resumo:

| Característica | Prensagem a Quente | Prensagem a Frio e Sinterização | Prensagem Isostática a Quente (HIP) |

|---|---|---|---|

| Processo | Calor simultâneo e pressão uniaxial | Duas etapas: prensar a frio, depois sinterizar | Pressão isostática de todas as direções com calor |

| Pressão Necessária | ~1/10 da prensagem a frio | Alta | Muito Alta |

| Densidade/Uniformidade | Alta densidade, boa uniformidade | Menor densidade, potencial para defeitos | Maior densidade e uniformidade |

| Ideal Para | Produção econômica de formas simples | Produção em massa onde alguma porosidade é aceitável | Formas complexas que exigem densidade máxima |

Pronto para alcançar densidade e eficiência superiores do material no seu laboratório?

O método de prensagem a quente pode transformar seu processamento de materiais, mas selecionar o equipamento certo é crucial para sua aplicação específica. A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de prensagem a quente, para ajudá-lo a otimizar a produção e melhorar as propriedades dos materiais. Nossos especialistas trabalharão com você para identificar a solução perfeita para suas necessidades.

Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada e veja como as soluções da KINTEK podem beneficiar seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Como um forno de prensagem a quente a vácuo aborda defeitos estruturais em lingotes de liga CoCrPtB recém-fundidos? Otimize sua densidade

- Como um forno de brasagem por difusão evita problemas de ZTA? Soluções Superiores de União em Estado Sólido

- Qual é o propósito de introduzir gás hidrogénio ou árgon num forno de prensagem a quente a vácuo durante a sinterização ou arrefecimento?

- Qual é a principal função de um forno de sinterização por prensagem a quente a vácuo? Guia especializado para a fabricação de Ti-22Al-25Nb

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?

- Qual função uma prensa quente desempenha na fabricação de Li@LCP-Cu? Aumenta a Densidade e o Desempenho do Eletrodo

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Densificação Superior para Compósitos 2024Al/Gr/SiC

- Como a pressão afeta a sinterização? Alcance Densidade Máxima e Propriedades Superiores