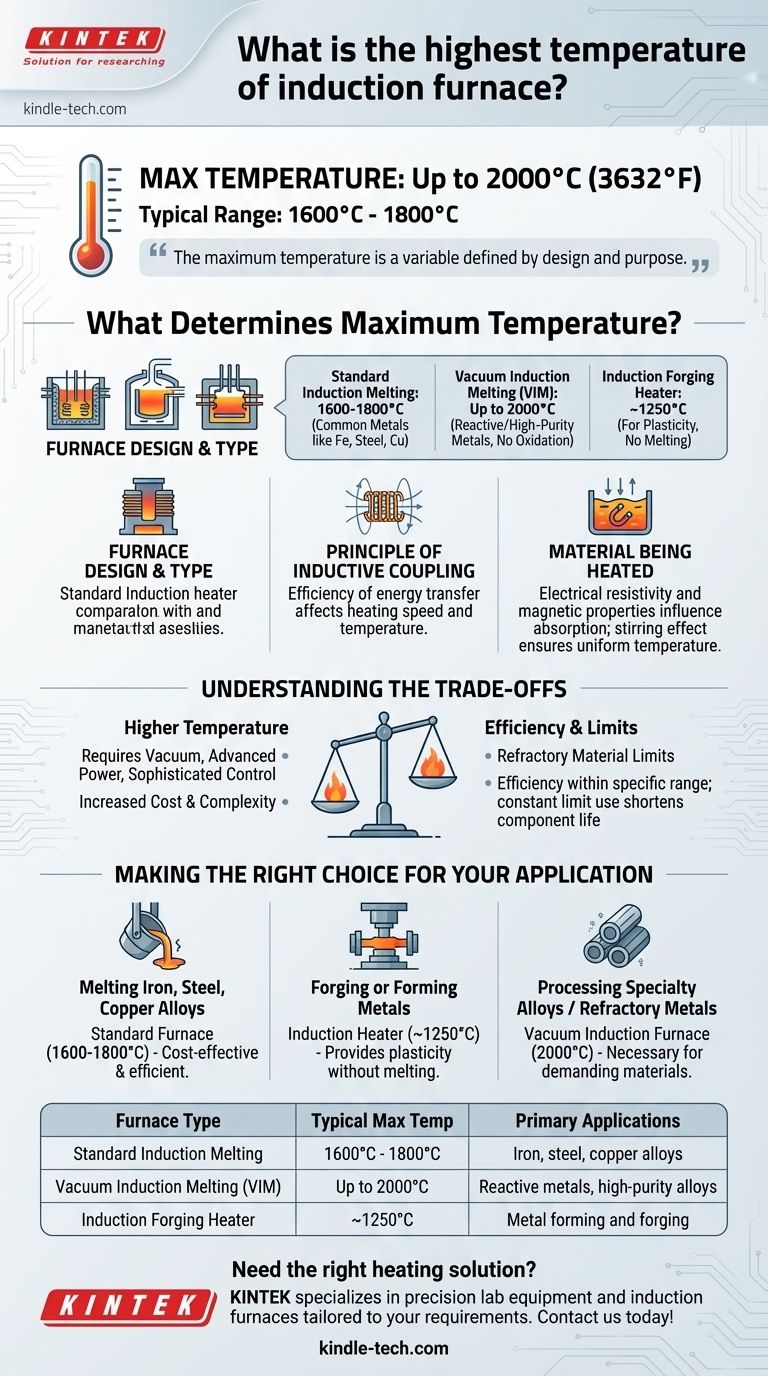

Embora os fornos de indução típicos operem até 1800°C, a temperatura máxima absoluta depende muito do design e da aplicação específicos. Fornos especializados de fusão por indução a vácuo são capazes de atingir temperaturas tão altas quanto 2000°C (3632°F) para o processamento de metais de alta pureza ou reativos.

A temperatura máxima de um forno de indução não é um valor único, mas uma variável definida pelo seu design e finalidade. Enquanto os fornos padrão lidam com temperaturas para metais comuns, sistemas especializados são necessários para ultrapassar os limites para materiais avançados.

O Que Determina a Temperatura Máxima de um Forno de Indução?

A temperatura que um forno de indução pode atingir é resultado da sua engenharia, não de uma lei física fixa. Vários fatores chave ditam o seu desempenho térmico e limites práticos.

Design e Tipo de Forno

O fator mais importante é a finalidade pretendida do forno, que dita a sua construção.

Um forno de fusão por indução padrão é tipicamente projetado para atingir temperaturas em torno de 1600°C a 1800°C. Esta faixa é suficiente para fundir a maioria dos metais comuns como ferro, aço e cobre.

Um forno de fusão por indução a vácuo (VIM) é um sistema especializado que opera no vácuo. Isto evita a oxidação e permite o processamento de metais reativos ou de alta pureza, permitindo-lhe atingir temperaturas extremas de 2000°C.

Um aquecedor de forjamento por indução tem um objetivo diferente. Ele aquece o metal a um estado plástico, maleável, sem o fundir, operando tipicamente a temperaturas em torno de 1250°C.

O Princípio do Acoplamento Indutivo

O aquecimento por indução funciona induzindo uma corrente elétrica diretamente no material a ser aquecido (a carga).

A eficiência desta transferência de energia é conhecida como acoplamento indutivo. Um forno com melhor acoplamento entre a bobina de potência e o material da carga aquecerá de forma mais eficaz e poderá atingir temperaturas mais altas mais rapidamente.

O Material a Ser Aquecido

As propriedades do próprio metal influenciam o processo de aquecimento. Diferentes materiais têm resistividade elétrica e propriedades magnéticas variáveis, o que afeta a eficiência com que absorvem energia do campo magnético.

O famoso efeito de agitação dos fornos de indução, causado pelo campo magnético alternado, garante uma temperatura uniforme em todo o banho fundido, o que é crucial para uma metalurgia consistente.

Compreendendo as Compensações

Buscar a temperatura mais alta possível introduz compromissos significativos de engenharia e operacionais. Raramente é o objetivo principal do design em si.

Temperatura Mais Alta vs. Custo e Complexidade

Atingir temperaturas extremas de 2000°C não é uma tarefa simples. Requer um ambiente a vácuo, fontes de alimentação avançadas e sistemas de controlo sofisticados. Isto aumenta drasticamente o custo inicial e a complexidade operacional do forno.

O Limite dos Materiais Refratários

Cada forno é revestido com materiais refratários (cerâmicas resistentes ao calor) que contêm o metal fundido. Estes revestimentos têm os seus próprios limites de temperatura máxima. Forçar um forno para além da sua classificação refratária pode levar a uma falha catastrófica.

Eficiência vs. Faixa de Temperatura

Os fornos são projetados para serem mais eficientes em termos energéticos dentro de uma faixa operacional específica. Embora um forno possa ser tecnicamente capaz de atingir uma temperatura de pico mais alta, operá-lo constantemente no seu limite absoluto é muitas vezes ineficiente e pode encurtar a vida útil dos seus componentes.

Fazer a Escolha Certa para a Sua Aplicação

O "melhor" forno é aquele que satisfaz os seus requisitos de processo específicos de forma segura e eficiente. A temperatura máxima é uma especificação, não um objetivo.

- Se o seu foco principal é a fusão de ferro, aço ou ligas de cobre: Um forno padrão capaz de 1600°C a 1800°C é a ferramenta correta e mais económica.

- Se o seu foco principal é o forjamento ou conformação de metais: Um aquecedor de indução projetado para um 1250°C controlado fornece a plasticidade necessária sem o risco de fusão.

- Se o seu foco principal é o processamento de ligas especiais ou metais refratários: Um forno de indução a vácuo capaz de atingir 2000°C é necessário para lidar com estes materiais exigentes.

Em última análise, compreender o seu material e objetivo de processo é a chave para selecionar a tecnologia de aquecimento apropriada.

Tabela de Resumo:

| Tipo de Forno | Temperatura Máxima Típica | Aplicações Principais |

|---|---|---|

| Fusão por Indução Padrão | 1600°C - 1800°C | Ferro, aço, ligas de cobre |

| Fusão por Indução a Vácuo (VIM) | Até 2000°C | Metais reativos, ligas de alta pureza |

| Aquecedor de Forjamento por Indução | ~1250°C | Conformação e forjamento de metais |

Precisa da solução de aquecimento certa para o seu laboratório ou processo de produção? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis, oferecendo fornos de indução adaptados aos seus requisitos específicos de material e temperatura. Quer esteja a trabalhar com ligas comuns ou metais especiais, os nossos especialistas podem ajudá-lo a selecionar o sistema ideal para uma operação eficiente, segura e económica. Contacte-nos hoje para discutir a sua aplicação e descobrir como a KINTEK pode melhorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Dois materiais diferentes podem ter o mesmo valor de capacidade térmica específica? Desvendando a Ciência do Comportamento Térmico

- Como manter um forno mufla? Garanta Confiabilidade e Segurança a Longo Prazo

- Por que o derretimento requer energia? Desvende a Ciência do Calor Latente e das Mudanças de Fase

- A que temperatura o aço fundido derrete? Entenda a Faixa de Fusão, Não um Ponto Único

- Quais são os fatores que afetam a fusão? Domine Temperatura, Pressão e Química para Resultados de Alta Qualidade