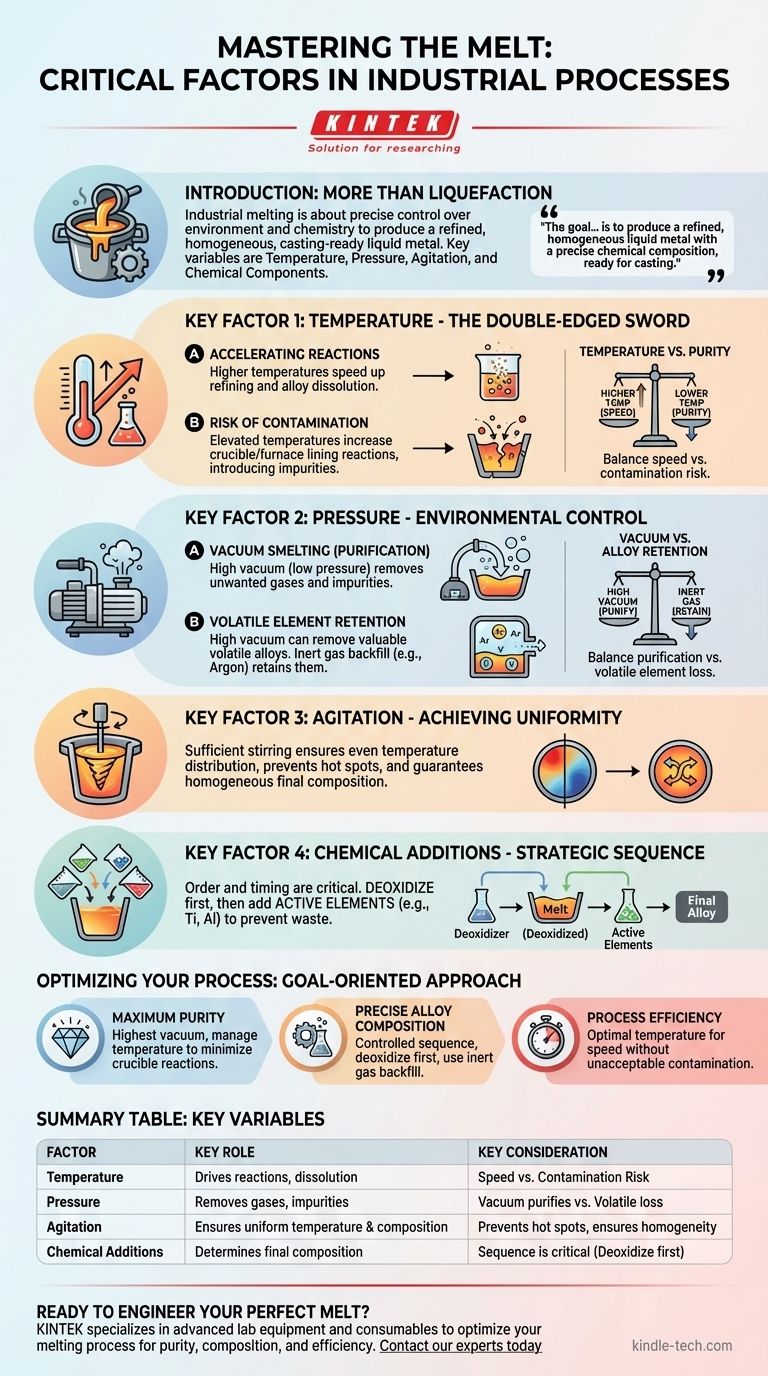

Em um processo de fusão controlado, os fatores críticos não se limitam a atingir uma certa temperatura, mas envolvem o gerenciamento preciso do ambiente e da química do material fundido. As variáveis-chave que afetam o resultado são temperatura, pressão, agitação física e a adição estratégica de componentes químicos. Dominar esses fatores permite controlar a pureza, homogeneidade e composição final da fusão.

O objetivo da fusão industrial raramente é apenas criar um líquido. É produzir um metal líquido refinado e homogêneo com uma composição química precisa, pronto para a fundição. Isso requer o equilíbrio de fatores concorrentes como temperatura e pressão para facilitar as reações desejadas, ao mesmo tempo em que se previne a contaminação e a perda de elementos valiosos.

O Papel da Temperatura no Refino

A temperatura é o principal motor do processo de fusão, mas seus efeitos são mais complexos do que simplesmente transformar um sólido em um líquido. Ela atua como um catalisador para reações químicas dentro da fusão.

Acelerando Reações Metalúrgicas

Temperaturas mais altas aumentam a taxa das reações desejadas. Isso pode acelerar o processo de refino, permitindo que as impurezas sejam removidas mais rapidamente e ajudando os elementos de liga a se dissolverem eficientemente no banho fundido.

O Risco de Contaminação

No entanto, temperaturas elevadas são uma faca de dois gumes. Elas também aceleram reações indesejadas, particularmente entre o metal fundido e o cadinho ou revestimento do forno. Isso pode introduzir contaminantes como oxigênio, comprometendo a pureza do produto final.

Controlando o Ambiente com Pressão

A pressão da atmosfera acima da fusão é uma ferramenta poderosa para a purificação. Em muitas aplicações avançadas, isso envolve a criação de um vácuo forte.

O Poder da Fusão a Vácuo

Operar sob um alto vácuo (baixa pressão) ajuda a remover gases dissolvidos indesejados, como hidrogênio e nitrogênio, do metal fundido. Também ajuda a remover impurezas que têm uma pressão de vapor mais alta do que o metal base, fazendo com que elas essencialmente fervam e sejam extraídas.

Protegendo Elementos Voláteis

Um vácuo nem sempre é a resposta. Se você estiver criando uma liga com elementos voláteis (aqueles que evaporam facilmente), um alto vácuo os removerá da fusão junto com as impurezas. Para evitar essa perda, o processo é frequentemente preenchido com um gás inerte, como argônio, para aumentar a pressão e manter esses elementos valiosos em solução.

Alcançando Homogeneidade e Composição

Um banho fundido pode sofrer variações de temperatura e composição química. Garantir que o produto final seja uniforme requer o gerenciamento da mistura física e do estado químico da fusão.

A Importância da Agitação

Uma agitação ou mistura suficiente do banho fundido é essencial. Ela garante que a temperatura seja distribuída uniformemente, evita pontos quentes e garante que quaisquer elementos de liga adicionados sejam misturados completamente para uma composição perfeitamente uniforme.

A Sequência Estratégica da Liga

A ordem e o momento das adições são críticos. Por exemplo, componentes de liga ativos que reagem fortemente com o oxigênio (como titânio ou alumínio) devem ser adicionados apenas depois que a fusão tiver sido completamente desoxidada. Adicioná-los muito cedo faria com que fossem consumidos em reações com o oxigênio, desperdiçando material e falhando em alcançar a química final desejada.

Compreendendo as Compensações

Otimizar um processo de fusão é um exercício de equilíbrio entre fatores concorrentes. Não existe uma única configuração "melhor", apenas a melhor configuração para um objetivo específico.

Temperatura vs. Pureza

A principal compensação é velocidade versus qualidade. Uma temperatura mais alta acelera o processo, mas aumenta o risco de contaminação do cadinho. Uma temperatura mais baixa protege a pureza, mas prolonga o tempo necessário para o refino.

Vácuo vs. Retenção da Liga

Um alto vácuo é excelente para remover impurezas gasosas, mas pode levar à perda de valiosos elementos de liga voláteis. Você deve equilibrar a necessidade de purificação com a necessidade de manter a composição-alvo, muitas vezes usando um preenchimento de gás inerte como compromisso.

Otimizando Seu Processo de Fusão

Sua abordagem deve ser ditada pelo objetivo principal para o seu material. Cada objetivo requer um equilíbrio diferente dos fatores centrais.

- Se o seu foco principal é a pureza máxima: Enfatize a obtenção do maior vácuo possível e o gerenciamento cuidadoso da temperatura para minimizar as reações com o cadinho.

- Se o seu foco principal é uma composição de liga precisa: Destaque a importância de uma sequência controlada de adições, realizando a desoxidação primeiro e usando uma atmosfera de gás inerte para reter elementos voláteis.

- Se o seu foco principal é a eficiência do processo: Priorize encontrar a temperatura ideal que acelera as reações sem introduzir níveis inaceitáveis de contaminação, minimizando assim o tempo de forno.

Ao entender como essas variáveis interagem, você pode passar de simplesmente fundir metal para projetar um material com resultados previsíveis e de alta qualidade.

Tabela Resumo:

| Fator | Papel Chave na Fusão | Consideração Chave |

|---|---|---|

| Temperatura | Impulsiona reações de refino e dissolução de liga. | Temperaturas mais altas aceleram o processo, mas aumentam o risco de contaminação. |

| Pressão | Remove gases dissolvidos e impurezas voláteis. | Um vácuo purifica, mas também pode remover valiosos elementos de liga voláteis. |

| Agitação | Garante temperatura e composição química uniformes. | Previne pontos quentes e garante um produto final homogêneo. |

| Adições Químicas | Determina a composição final da liga. | A sequência é crítica; desoxidar antes de adicionar elementos ativos como titânio. |

Pronto para Projetar Sua Fusão Perfeita?

Alcançar um controle preciso sobre temperatura, pressão e química é fundamental para produzir metais homogêneos e de alta pureza. O equipamento de laboratório certo é essencial para dominar esse equilíbrio.

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis de que você precisa para otimizar seu processo de fusão. Seja seu objetivo a pureza máxima, a composição precisa da liga ou a melhoria da eficiência, temos as soluções para ajudá-lo a ter sucesso.

Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o papel de um forno industrial de indução a vácuo na fusão de aço martensítico com 12% de Cr? Ligas Puras & Resistentes

- Qual é a função específica de um forno de indução a vácuo na fusão de aço inoxidável martensítico nitretado e de alto carbono?

- Qual é o método para calcular o custo de eletricidade de um processo de fusão? Domine a Eficiência nas Operações do Seu Laboratório

- Como funciona um forno VIM? Alcance a Pureza Máxima na Fusão de Metais de Alto Desempenho

- Quais metais não podem ser aquecidos por indução? Compreendendo Eficiência vs. Possibilidade

- O que é o processo de fundição a vácuo? Crie Protótipos de Alta Qualidade e Pequenos Lotes

- Que metais podem ser fundidos por indução? Descubra a Gama Completa de Metais Fundíveis

- Por que um forno de indução vertical é preferido para aquecer tarugos de aço cromado? Eliminar Defeitos de Superfície na Extrusão