A escolha do material do elemento de aquecimento para um forno a vácuo é uma decisão de design crítica, não uma especificação de tamanho único. Os materiais mais comuns são grafite de alta pureza e certos metais refratários, principalmente molibdênio. Aplicações mais avançadas podem usar compósitos de carbono-carbono por suas propriedades térmicas superiores. A seleção depende inteiramente da temperatura de operação exigida, da sensibilidade química das peças sendo processadas e das metas de desempenho, como taxas de aquecimento e resfriamento.

O material usado para um elemento de aquecimento não é apenas um componente; é o cerne do ambiente térmico e químico do forno. Sua escolha entre grafite e metal dita diretamente os tipos de processos que você pode executar, a pureza que você pode alcançar e a eficiência operacional geral do sistema.

Os Principais Candidatos a Materiais

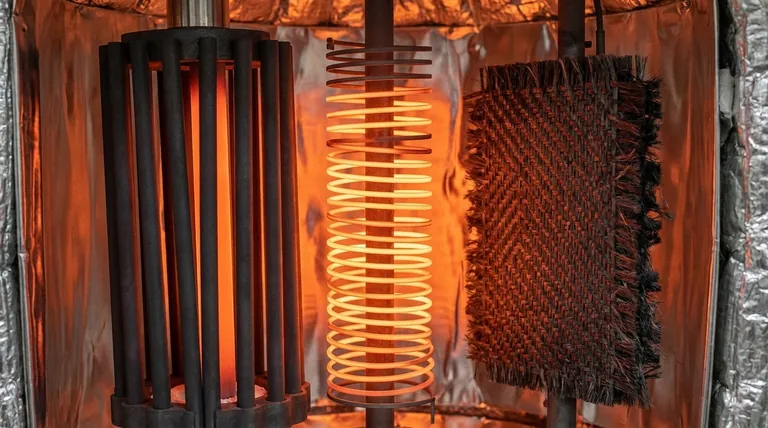

Forno a vácuo operam em um ambiente livre de oxigênio, permitindo o uso de materiais que oxidariam rapidamente e falhariam em um forno tradicional a ar. Isso abre a porta para duas classes principais de materiais: à base de grafite e à base de metal refratário.

Grafite: O Padrão da Indústria

Grafite é o material mais amplamente utilizado para elementos de aquecimento de fornos a vácuo, tipicamente formado em hastes robustas ou placas curvas.

Sua popularidade decorre de sua excelente resistência a altas temperaturas, que na verdade aumenta com a temperatura até cerca de 2500°C (4532°F). É também relativamente econômico e fácil de usinar em formas complexas.

Metais Refratários: A Escolha de Alta Pureza

Para aplicações onde qualquer risco de contaminação por carbono é inaceitável, uma zona quente totalmente metálica é usada. O material de elemento de aquecimento mais comum neste design é o molibdênio.

Elementos de molibdênio, frequentemente na forma de tiras finas ou hastes, fornecem um ambiente de aquecimento extremamente limpo. Isso é crucial ao processar certas ligas médicas, componentes aeroespaciais ou materiais que reagem negativamente com o carbono.

Compósitos Avançados: A Opção de Desempenho

Um desenvolvimento mais recente é o uso de materiais compósitos de carbono-carbono (CFC). Estes são criados reforçando uma matriz de grafite com fibras de carbono.

Elementos de CFC oferecem resistência e durabilidade superiores em comparação com o grafite padrão. Sua principal vantagem é uma massa térmica muito menor, o que significa que armazenam menos calor. Isso permite taxas de resfriamento significativamente mais rápidas, o que pode encurtar os tempos de ciclo gerais e aumentar a produtividade.

Por Que a Escolha do Material é Crítica

A seleção de um elemento de aquecimento vai muito além de sua capacidade de aquecer. As propriedades do material têm um impacto direto e significativo em todo o processo de tratamento térmico.

Impacto na Compatibilidade Química

O fator mais importante é a interação química entre o elemento de aquecimento e as peças sendo processadas (a "carga de trabalho").

Elementos de grafite podem introduzir vestígios de carbono na atmosfera do forno, um fenômeno conhecido como "carburação". Embora insignificante para a maioria dos aços, isso pode ser prejudicial a materiais como titânio ou certas ligas refratárias. Nesses casos, um elemento de molibdênio é essencial.

Influência no Desempenho Térmico

As propriedades físicas do material do elemento afetam a eficiência do forno. Elementos de grafite são tipicamente mais espessos e têm uma massa térmica maior.

Por outro lado, as tiras finas de um elemento de molibdênio ou a natureza leve dos compósitos de carbono-carbono armazenam muito menos calor. Isso permite que o forno esfrie muito mais rápido uma vez que a energia é desligada, encurtando o ciclo de processamento.

Considerações para a Pureza do Vácuo

A capacidade do forno de atingir e manter um vácuo profundo também é influenciada pelos materiais da zona quente. O grafite é poroso e pode absorver umidade e outros contaminantes do ar quando o forno está aberto.

Durante o ciclo de aquecimento, essas moléculas absorvidas são liberadas em um processo chamado "degaseificação", que as bombas de vácuo devem trabalhar para remover. Zonas quentes de metal são muito menos porosas e geralmente permitem uma operação mais limpa e níveis de vácuo mais profundos mais rapidamente.

Compreendendo as Trocas

Cada escolha de material envolve um equilíbrio de desempenho, custo e limitações operacionais. Não existe um único material "melhor", apenas o mais apropriado para uma tarefa específica.

Grafite: Custo vs. Contaminação

- Vantagem: Custo relativamente baixo, excelente resistência a altas temperaturas e propriedades mecânicas robustas o tornam um cavalo de batalha confiável.

- Desvantagem: É uma fonte potencial de contaminação por carbono e sua natureza porosa pode levar à degaseificação, aumentando os tempos de bombeamento.

Molibdênio: Pureza vs. Fragilidade

- Vantagem: Proporciona um ambiente de aquecimento excepcionalmente limpo e livre de carbono, ideal para materiais sensíveis.

- Desvantagem: É significativamente mais caro que o grafite e torna-se frágil após repetidos ciclos de alta temperatura, exigindo manuseio mais cuidadoso. Também será destruído se o vácuo for perdido em altas temperaturas.

Compósitos de Carbono-Carbono: Desempenho vs. Preço

- Vantagem: Oferece resistência superior, resistência a danos e baixa massa térmica para os ciclos de aquecimento e resfriamento mais rápidos possíveis.

- Desvantagem: Possui o custo inicial mais alto das três opções, tornando-o uma escolha para aplicações de alto desempenho e alta produtividade onde o tempo de ciclo é crítico.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o material correto, você deve primeiro definir seu objetivo operacional principal. A resposta flui diretamente dessa prioridade.

- Se o seu foco principal é o tratamento térmico de uso geral e a relação custo-benefício: O grafite é a escolha mais comum e confiável para uma ampla gama de aplicações.

- Se o seu foco principal é o processamento de materiais sensíveis à contaminação por carbono: Um elemento de metal refratário, como o molibdênio, é a seleção necessária para garantir a pureza do produto.

- Se o seu foco principal é maximizar a produtividade com ciclos de resfriamento rápidos: Compósitos avançados de carbono-carbono oferecem o melhor desempenho térmico, apesar de seu custo inicial mais alto.

Em última análise, selecionar o material correto para o elemento de aquecimento é um passo fundamental para garantir que seu forno a vácuo opere com a precisão, pureza e eficiência exigidas.

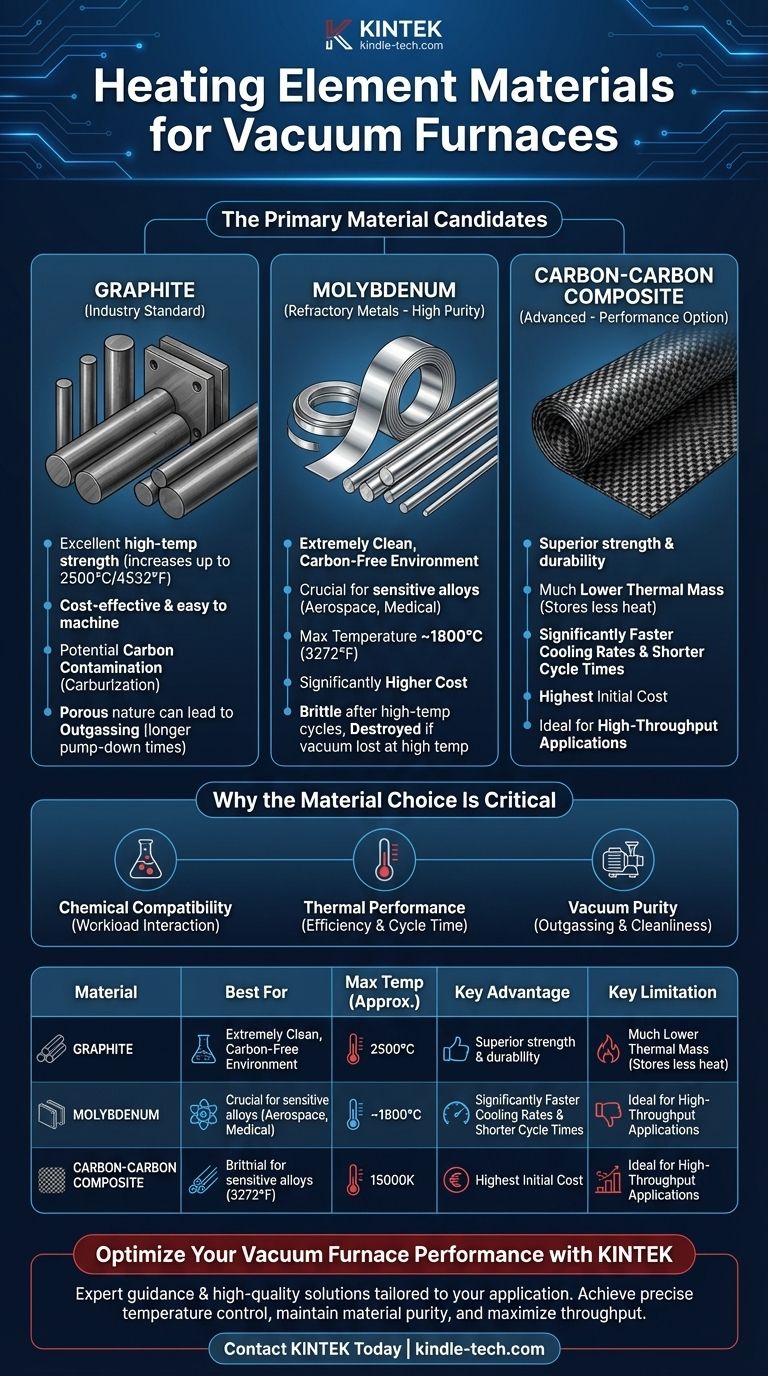

Tabela Resumo:

| Material | Melhor Para | Temperatura Máxima (Aprox.) | Principal Vantagem | Principal Limitação |

|---|---|---|---|---|

| Grafite | Tratamento térmico de uso geral, custo-benefício | ~2500°C (4532°F) | Alta resistência à temperatura, custo-benefício | Potencial contaminação por carbono, degaseificação |

| Molibdênio | Processos de alta pureza (aeroespacial, ligas médicas) | ~1800°C (3272°F) | Livre de carbono, ambiente limpo | Alto custo, frágil em altas temperaturas |

| Compósito de Carbono-Carbono | Alta produtividade, ciclos rápidos de aquecimento/resfriamento | >2000°C (3632°F) | Baixa massa térmica, ciclagem rápida, durável | Custo inicial mais alto |

Otimize o Desempenho do Seu Forno a Vácuo com a KINTEK

Selecionar o elemento de aquecimento certo é crítico para o sucesso do seu processo. A escolha errada pode levar à contaminação, ciclos ineficientes e produtos danificados. A KINTEK é especialista em equipamentos e consumíveis de laboratório, fornecendo orientação especializada e soluções de forno a vácuo de alta qualidade adaptadas à sua aplicação específica — seja você exigindo a relação custo-benefício do grafite, o ambiente ultralimpo do molibdênio ou a ciclagem rápida dos compósitos de carbono-carbono.

Deixe nossos especialistas ajudá-lo a alcançar controle preciso de temperatura, manter a pureza do material e maximizar a produtividade do seu forno.

Entre em contato com a KINTEK hoje para uma consulta para garantir que seu forno esteja equipado com o elemento de aquecimento ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Qual é o papel de um forno de secagem a vácuo no processo de fundição de membranas de eletrólito polimérico à base de PEO?

- O que é têmpera a vácuo? Obtenha Qualidade de Superfície e Dureza Superiores

- Todos os metais podem ser recozidos? Dominando o Processo Térmico para Propriedades Ótimas do Material

- Qual é o efeito do vácuo na transferência de calor? Dominando o Controle Térmico em Ambientes Extremos

- O que é metal sinterizado? Um guia completo sobre seu processo e benefícios

- Qual é o método de sinterização sem pressão? Obtenha Formas Complexas Sem Equipamento de Alta Pressão

- Como um forno de recozimento a vácuo melhora os eletrólitos sólidos de Na2B12H12? Otimize o desempenho da sua pesquisa de baterias

- Quais são as desvantagens da têmpera a ar? O Resfriamento Lento Limita a Dureza e a Escolha do Material