Em essência, a têmpera é um processo de tratamento térmico usado para aumentar a dureza e a resistência dos metais, particularmente do aço. O processo envolve aquecer o metal a uma temperatura alta específica e, em seguida, resfriá-lo com extrema rapidez, imergindo-o em um meio como água, óleo ou gás. Esse resfriamento rápido "trava" a estrutura cristalina interna do metal em um estado duro e tensionado.

A têmpera não é meramente resfriar um pedaço de metal quente. É um processo precisamente controlado de resfriamento a uma taxa rápida o suficiente para evitar a formação de estruturas cristalinas mais macias e estáveis, aprisionando assim o material em um estado metaestável e duro conhecido como martensita.

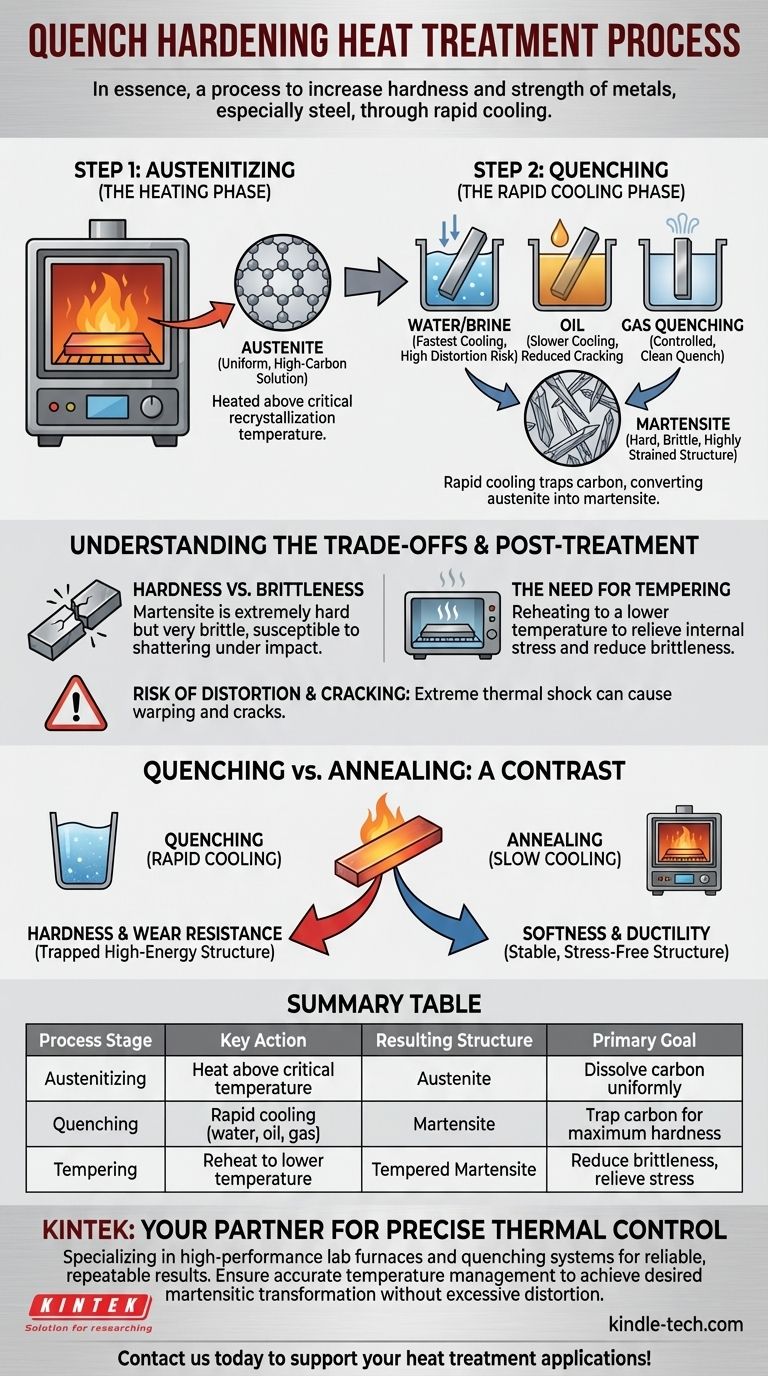

A Ciência da Têmpera: Um Processo de Duas Etapas

A verdadeira têmpera é uma combinação de duas etapas térmicas distintas: austenitização (aquecimento) e têmpera (resfriamento rápido). Compreender ambas é fundamental para entender o resultado final.

Etapa 1: Austenitização (A Fase de Aquecimento)

Antes que um metal possa ser endurecido, ele deve primeiro ser devidamente aquecido. Esta etapa transforma sua estrutura interna em um estado uniforme e de alta energia.

O metal, tipicamente um aço carbono, é aquecido acima de sua temperatura crítica de recristalização. Neste ponto, a estrutura cristalina existente se dissolve em uma nova fase chamada austenita.

No estado austenítico, os átomos de carbono são dissolvidos uniformemente dentro da rede cristalina do ferro. Esta solução uniforme de alto carbono é o ponto de partida necessário para criar uma estrutura endurecida.

Etapa 2: Têmpera (A Fase de Resfriamento Rápido)

A têmpera é o que aprisiona o estado de alta energia criado durante o aquecimento, convertendo-o em dureza.

O objetivo da têmpera é resfriar o metal tão rapidamente que os átomos de carbono dissolvidos não tenham tempo de se mover e formar estruturas mais macias e estáveis, como perlita ou bainita.

Esse resfriamento rápido força a austenita a se transformar em martensita, uma estrutura cristalina tetragonal de corpo centrado muito dura, frágil e altamente tensionada. Essa transformação é a fonte da dureza obtida no processo.

Existem vários métodos para conseguir esse resfriamento rápido, cada um com uma taxa de resfriamento e severidade diferentes:

- Água/Salmoura: Proporciona a taxa de resfriamento mais rápida, mas cria o maior risco de distorção e rachaduras.

- Óleo: Resfria mais lentamente que a água, reduzindo o risco de rachaduras e ainda alcançando dureza significativa.

- Têmpera a Gás: Fornos a vácuo modernos usam gases de alta pressão, como nitrogênio ou argônio, para uma têmpera controlada e limpa, frequentemente para componentes de alto valor.

Compreendendo as Compensações

A têmpera produz dureza excepcional, mas essa propriedade não vem sem compromissos significativos que devem ser gerenciados.

Dureza vs. Fragilidade

A principal compensação é que a estrutura martensítica, embora extremamente dura, também é muito frágil. Uma peça totalmente temperada é frequentemente muito frágil para a maioria das aplicações práticas, pois pode quebrar sob impacto.

A Necessidade de Revenimento

Devido a essa fragilidade, uma peça temperada é quase sempre seguida por um tratamento térmico secundário chamado revenimento. O revenimento envolve reaquecer a peça a uma temperatura mais baixa para aliviar algumas tensões internas e reduzir a fragilidade, embora com uma ligeira redução na dureza geral.

Risco de Distorção e Rachaduras

O choque térmico extremo de mergulhar uma peça incandescente em um líquido frio cria tensões internas massivas. Isso pode fazer com que a peça entorte, distorça ou até mesmo desenvolva rachaduras microscópicas ou catastróficas durante o processo.

Têmpera vs. Recozimento: Dureza vs. Ductilidade

Para compreender totalmente o propósito da têmpera, é útil contrastá-la com seu oposto: o recozimento.

Têmpera para Dureza

A têmpera é definida por resfriamento rápido. Este processo é projetado para aprisionar uma estrutura cristalina desorganizada e de alta energia (martensita) para maximizar a dureza e a resistência ao desgaste.

Recozimento para Maciez

O recozimento envolve aquecer um metal e depois resfriá-lo muito lentamente, frequentemente deixando-o esfriar dentro do forno. Esse resfriamento lento permite que uma estrutura de grãos estável, livre de tensões e dúctil (macia) se forme, tornando o metal mais fácil de usinar ou conformar.

Fazendo a Escolha Certa para o Seu Objetivo

O tratamento térmico correto depende inteiramente das propriedades finais desejadas do componente.

- Se o seu foco principal é a dureza máxima e a resistência ao desgaste: Use a têmpera, mas planeje um processo de revenimento subsequente para alcançar um equilíbrio utilizável de dureza e tenacidade.

- Se o seu foco principal é amolecer o metal para facilitar a usinagem ou conformação: Use o recozimento para criar uma estrutura dúctil e livre de tensões.

- Se você estiver trabalhando com certas ligas não ferrosas: Esteja ciente de que a têmpera às vezes pode produzir um estado mais macio, então você deve verificar o tratamento correto para aquele material específico.

Em última análise, controlar a taxa de resfriamento é a ferramenta mais poderosa para ditar as propriedades mecânicas finais de um metal tratado termicamente.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Estrutura Resultante | Objetivo Principal |

|---|---|---|---|

| Austenitização | Aquecer acima da temperatura crítica | Austenita | Dissolver o carbono uniformemente |

| Têmpera | Resfriamento rápido (água, óleo, gás) | Martensita | Aprisionar o carbono para dureza máxima |

| Revenimento | Reaquecer a uma temperatura mais baixa | Martensita Revenida | Reduzir a fragilidade, aliviar tensões |

Precisa de controle térmico preciso para seus processos de têmpera? A KINTEK é especializada em fornos de laboratório de alto desempenho e sistemas de têmpera projetados para resultados confiáveis e repetíveis. Nossos equipamentos garantem o gerenciamento preciso da temperatura, crítico para alcançar a transformação martensítica desejada sem distorção ou rachaduras excessivas. Seja você desenvolvendo novas ligas ou endurecendo componentes, a KINTEK oferece as soluções robustas que seu laboratório precisa. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados