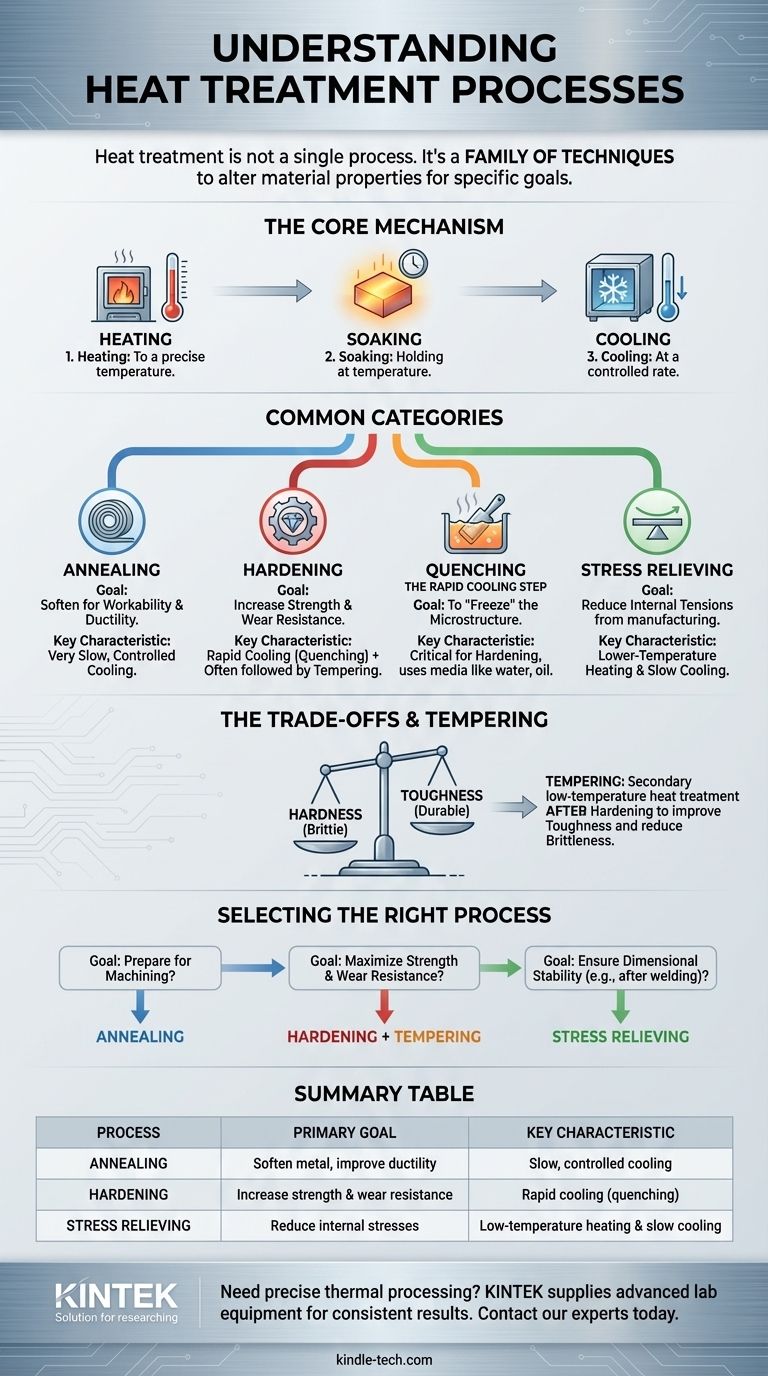

O tratamento térmico não é um processo único, mas uma ampla categoria de processos térmicos industriais usados para alterar intencionalmente as propriedades físicas e, às vezes, químicas de um material. O processo específico é nomeado com base em seu resultado pretendido, com exemplos comuns incluindo recozimento, endurecimento, têmpera e alívio de tensões.

O principal equívoco é procurar um único nome para "tratamento térmico". A chave é reconhecer que o tratamento térmico é uma família de técnicas, e o termo correto depende inteiramente do seu objetivo de engenharia — se você precisa amolecer um metal, torná-lo mais duro ou estabilizá-lo.

O Propósito do Tratamento Térmico: Por Que Alteramos Metais

O tratamento térmico é uma ferramenta fundamental na metalurgia e na fabricação. Ele oferece aos engenheiros controle preciso sobre as propriedades mecânicas de um material para atender às demandas de uma aplicação específica.

Controlando as Propriedades do Material

O objetivo principal de qualquer processo de tratamento térmico é manipular a microestrutura de um material. Este arranjo interno de cristais determina sua dureza, tenacidade, ductilidade e resistência.

O Mecanismo Central: Aquecimento e Resfriamento

Todos os processos de tratamento térmico envolvem três estágios básicos:

- Aquecer o material a uma temperatura específica e predeterminada.

- Manter ou segurar o material nessa temperatura por uma duração definida.

- Resfriar o material de volta à temperatura ambiente a uma taxa controlada.

As temperaturas e, mais criticamente, a taxa de resfriamento ditam as propriedades finais do componente.

Categorias Comuns de Tratamento Térmico

Embora existam muitos processos especializados, a maioria se enquadra em algumas categorias principais definidas por sua função.

Recozimento: Amolecimento para Trabalhabilidade

O recozimento é um processo usado para tornar um metal mais macio e mais dúctil. Isso é frequentemente feito para aliviar tensões internas, melhorar a usinabilidade ou preparar o material para processos adicionais de trabalho a frio, como estampagem ou trefilação. A chave é uma taxa de resfriamento muito lenta e controlada.

Endurecimento: Aumento da Resistência e da Resistência ao Desgaste

O endurecimento faz o oposto do recozimento. Envolve aquecer um metal a uma temperatura crítica e, em seguida, resfriá-lo rapidamente para fixar uma microestrutura muito dura e frágil. Este processo aumenta significativamente a resistência e a resistência ao desgaste e à abrasão.

Têmpera: A Etapa de Resfriamento Rápido

A têmpera não é um processo completo em si, mas sim a etapa crítica de resfriamento rápido usada no endurecimento. O material é rapidamente submerso em um meio como água, óleo ou ar forçado para "congelar" sua estrutura interna no estado mais duro possível.

Alívio de Tensões: Redução de Tensões Internas

O alívio de tensões é um processo de baixa temperatura usado para reduzir tensões internas que podem ter sido introduzidas durante processos de fabricação como soldagem, fundição ou usinagem pesada. Ao aquecer suavemente a peça e permitir que ela esfrie lentamente, essas tensões são relaxadas, prevenindo futuras distorções ou rachaduras.

Compreendendo as Compensações

A escolha de um processo de tratamento térmico sempre envolve o equilíbrio de propriedades concorrentes. Nenhum processo único pode otimizar todas as características.

Dureza vs. Fragilidade

A compensação mais fundamental no tratamento térmico é entre dureza e fragilidade. Uma peça de aço totalmente endurecida é extremamente forte, mas tão frágil que pode quebrar sob impacto.

O Papel do Revenimento

Para resolver isso, uma peça endurecida é quase sempre revenida. O revenimento é um tratamento térmico secundário, de baixa temperatura, realizado após o endurecimento e a têmpera. Ele reduz ligeiramente a dureza, mas aumenta dramaticamente a tenacidade do material, tornando-o durável e resistente à fratura.

Implicações de Tempo e Custo

Geralmente, processos que exigem resfriamento muito lento e controlado (como o recozimento) ou múltiplas etapas (endurecimento e revenimento) são mais demorados e custosos do que processos mais simples, como o alívio de tensões.

Selecionando o Processo Certo para o Seu Objetivo

O processo correto é ditado inteiramente pela aplicação final do componente.

- Se o seu foco principal é preparar um metal para usinagem ou conformação: O recozimento é a escolha correta para aumentar a ductilidade e reduzir a dureza.

- Se o seu foco principal é maximizar a resistência e a resistência ao desgaste para uma peça acabada: O endurecimento (via têmpera) seguido de revenimento é o procedimento padrão para alcançar um equilíbrio de resistência e tenacidade.

- Se o seu foco principal é garantir a estabilidade dimensional após soldagem ou usinagem pesada: O alívio de tensões é usado para evitar que a peça se deforme ou rache ao longo do tempo.

Compreender esses processos distintos permite projetar com precisão as propriedades do material necessárias para qualquer aplicação.

Tabela Resumo:

| Processo | Objetivo Principal | Característica Chave |

|---|---|---|

| Recozimento | Amolecer metal, melhorar a ductilidade | Resfriamento lento e controlado |

| Endurecimento | Aumentar a resistência e a resistência ao desgaste | Resfriamento rápido (têmpera) |

| Alívio de Tensões | Reduzir tensões internas da fabricação | Aquecimento a baixa temperatura e resfriamento lento |

Precisa de processamento térmico preciso para seus materiais? O tratamento térmico correto é fundamental para alcançar o equilíbrio perfeito de dureza, resistência e durabilidade em seus componentes. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos controlados de aquecimento e resfriamento. Seja em P&D ou produção, nossas soluções ajudam você a obter resultados consistentes e confiáveis. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de tratamento térmico do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Qual é o ciclo de tratamento térmico a vácuo? Alcance Pureza e Precisão Superior do Material

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores