Em resumo, o recozimento com hidrogênio é um tratamento térmico no qual um material é aquecido entre 200°C e 300°C por várias horas dentro de um forno preenchido com uma atmosfera rica em hidrogênio. Este processo é projetado principalmente para remover átomos de hidrogênio aprisionados que podem fazer com que o metal se torne quebradiço, um fenômeno conhecido como fragilização por hidrogênio. É comumente realizado após processos como soldagem, revestimento ou galvanização, que podem introduzir hidrogênio no material.

O propósito central do recozimento com hidrogênio é duplo: ele remove fisicamente o hidrogênio aprisionado para prevenir a falha do material e, ao mesmo tempo, limpa quimicamente a superfície do metal, usando o hidrogênio como agente redutor para remover óxidos.

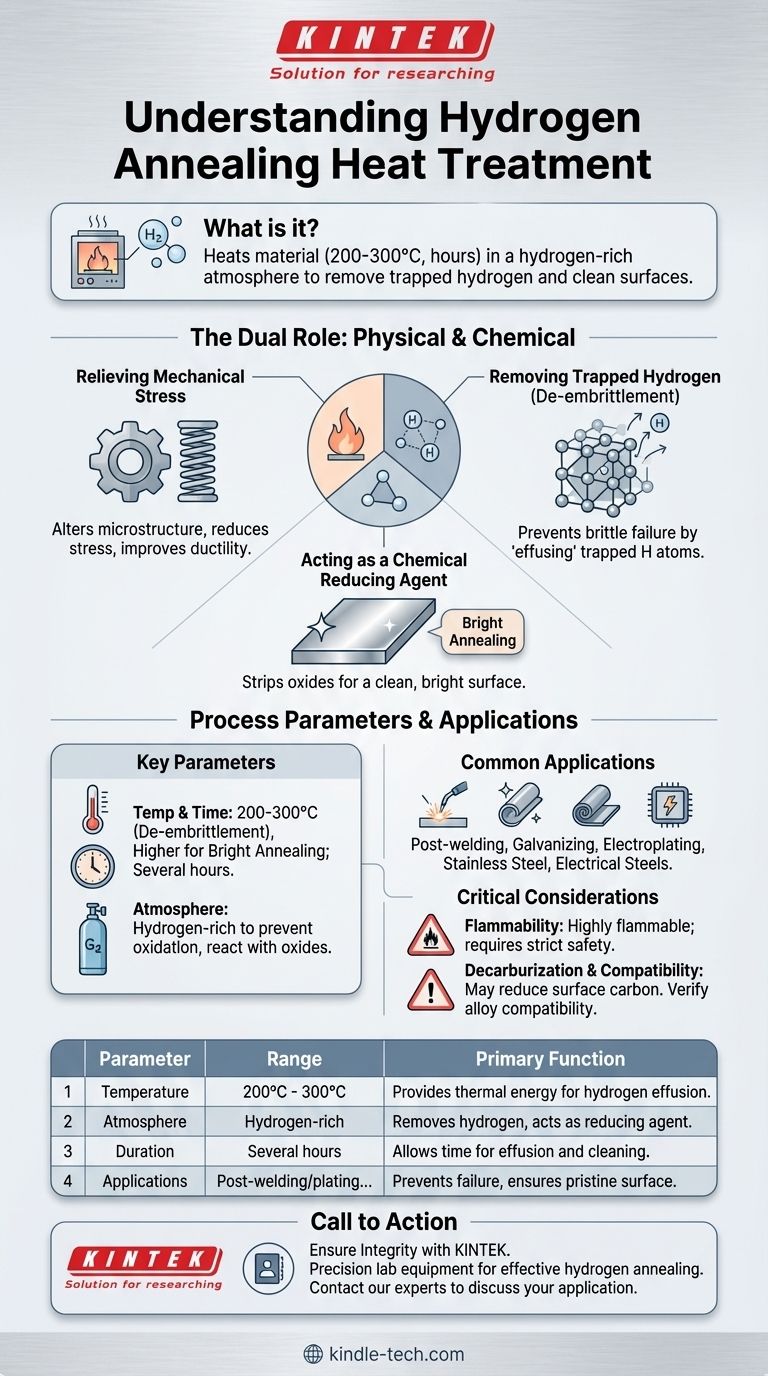

A Dupla Função do Recozimento com Hidrogênio

Diferente do recozimento padrão, que visa principalmente a estrutura interna de um material, o recozimento com hidrogênio adiciona um componente químico crucial ao processo. Ele aborda tanto o estresse físico dentro do metal quanto a composição química de sua superfície.

Alívio de Estresse Mecânico

Como todos os processos de recozimento, este tratamento aquece um metal para alterar sua microestrutura. Isso reduz tensões internas, diminui a dureza e melhora significativamente a ductilidade. O material torna-se menos propenso a rachaduras e mais fácil de conformar ou usinar.

Remoção de Hidrogênio Aprisionado (Desfragilização)

A característica definidora é sua capacidade de combater a fragilização por hidrogênio. Durante a soldagem ou eletrodeposição, minúsculos átomos de hidrogênio podem se difundir para a rede cristalina do metal. Esses átomos aprisionados criam imensos pontos de pressão interna, tornando um material que de outra forma seria resistente, frágil.

Ao aquecer a peça no forno, os átomos de hidrogênio ganham energia térmica suficiente para se difundir para fora do material, um processo chamado efusão. Isso remove efetivamente a fonte da fragilização.

Atuando como Agente Redutor Químico

A atmosfera de hidrogênio não é inerte; é altamente reativa. Em altas temperaturas, o hidrogênio reage vigorosamente com o oxigênio. Isso significa que ele remove óxidos (como ferrugem) da superfície do metal, deixando-o perfeitamente limpo e brilhante.

Este efeito de "recozimento brilhante" é crítico para materiais como aço inoxidável ou aços elétricos, onde uma superfície imaculada e livre de óxidos é essencial para o desempenho e a aparência.

Compreendendo os Parâmetros do Processo

A eficácia do tratamento depende do controle cuidadoso do ambiente e do tempo.

Parâmetros Chave: Temperatura e Tempo

Para o objetivo específico de remover hidrogênio, uma faixa de temperatura relativamente baixa de 200°C a 300°C é suficiente. O processo é mantido por várias horas para permitir tempo adequado para o hidrogênio escapar.

Para o recozimento brilhante destinado a modificar a estrutura de grão, as temperaturas são significativamente mais altas, muitas vezes excedendo o ponto de recristalização do material, mas permanecendo abaixo do seu ponto de fusão.

A Atmosfera Controlada

Todo o processo deve ocorrer em um forno fechado onde o ar é substituído por uma atmosfera rica em hidrogênio. Isso impede que o oxigênio reaja com o metal quente, o que criaria carepa e anularia o propósito de obter uma superfície limpa.

Aplicações Comuns

O método é predominantemente usado imediatamente após processos de fabricação que são conhecidos por introduzir hidrogênio. As aplicações principais incluem peças que foram recentemente soldadas, galvanizadas ou eletrodepositadas. Também é essencial para a produção de metais de alta pureza e para alcançar as propriedades superficiais específicas exigidas em aços elétricos e certos aços inoxidáveis.

Considerações Críticas e Compensações

Embora poderoso, o recozimento com hidrogênio acarreta riscos únicos e não é uma solução universal.

A Inflamabilidade do Hidrogênio

O gás hidrogênio é extremamente inflamável e requer equipamentos de forno especializados e protocolos de segurança rigorosos. Gerenciar esse risco é uma preocupação operacional primária e um fator de custo.

Descarburação Não Intencional

O hidrogênio pode reagir com o carbono em ligas de aço, removendo-o da superfície. Embora essa descarburação seja às vezes desejável, ela também pode amaciar involuntariamente a superfície de uma peça que requer alta dureza, o que deve ser gerenciado cuidadosamente.

Compatibilidade de Material

O processo é mais eficaz para metais ferrosos como aço e alguns metais não ferrosos como cobre. No entanto, sua interação com outras ligas deve ser avaliada para garantir que não tenha efeitos metalúrgicos negativos não intencionais.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar este processo corretamente, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal é prevenir a fragilização pós-fabricação: Use um cozimento com hidrogênio a baixa temperatura (200-300°C) imediatamente após a soldagem ou revestimento para expulsar o hidrogênio aprisionado.

- Se o seu foco principal é obter uma superfície imaculada e livre de óxidos: Empregue um processo de recozimento brilhante a temperatura mais alta, onde a atmosfera de hidrogênio atua como agente redutor.

- Se o seu foco principal é alívio geral de tensões e amaciamento: O recozimento com hidrogênio alcançará isso, mas se uma superfície livre de óxidos não for necessária, um processo de recozimento mais simples em gás inerte ou vácuo pode ser uma alternativa mais segura e econômica.

Em última análise, o recozimento com hidrogênio é uma ferramenta especializada usada quando controlar tanto as propriedades físicas quanto a química superficial de um metal é absolutamente crítico.

Tabela de Resumo:

| Parâmetro Chave | Faixa Típica | Função Primária |

|---|---|---|

| Temperatura | 200°C - 300°C (para desfragilização) | Fornece energia térmica para o hidrogênio se difundir para fora. |

| Atmosfera | Gás rico em hidrogênio | Remove hidrogênio e atua como agente redutor para óxidos. |

| Duração | Várias horas | Permite tempo suficiente para a efusão de hidrogênio e limpeza da superfície. |

| Aplicações Comuns | Pós-soldagem, pós-eletrodeposição, aços inoxidáveis, aços elétricos | Previne falhas e garante uma superfície imaculada e livre de óxidos. |

Garanta a integridade e o desempenho dos seus componentes metálicos.

A fragilização por hidrogênio pode levar a falhas catastróficas e inesperadas do material. A KINTEK é especializada em fornecer os equipamentos de laboratório precisos e as soluções de forno necessárias para um recozimento com hidrogênio eficaz e outros tratamentos térmicos críticos. Nossa experiência garante que você possa remover o hidrogênio aprisionado com segurança e confiabilidade, obter superfícies brilhantes e limpas e aliviar tensões internas.

Entre em contato com nossos especialistas hoje mesmo em [#ContactForm] para discutir sua aplicação específica e encontrar a solução certa para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Por que um forno com atmosfera de hidrogênio é necessário para o compósito W-Cu? Desbloqueie Infiltração e Densidade Superiores

- Por que um forno industrial com controle de atmosfera de hidrogênio é necessário para a pré-sinterização de materiais Fe-Cr-Al?

- Quando seria necessário usar uma atmosfera controlada? Prevenir Contaminação e Controlar Reações

- O que é tratamento térmico em atmosfera de hidrogênio? Obtenha Pureza e Brilho de Superfície Superiores

- Por que é necessária a manutenção de uma atmosfera redutora de hidrogênio para o recozimento de tungstênio? Garanta a pureza no processamento em alta temperatura