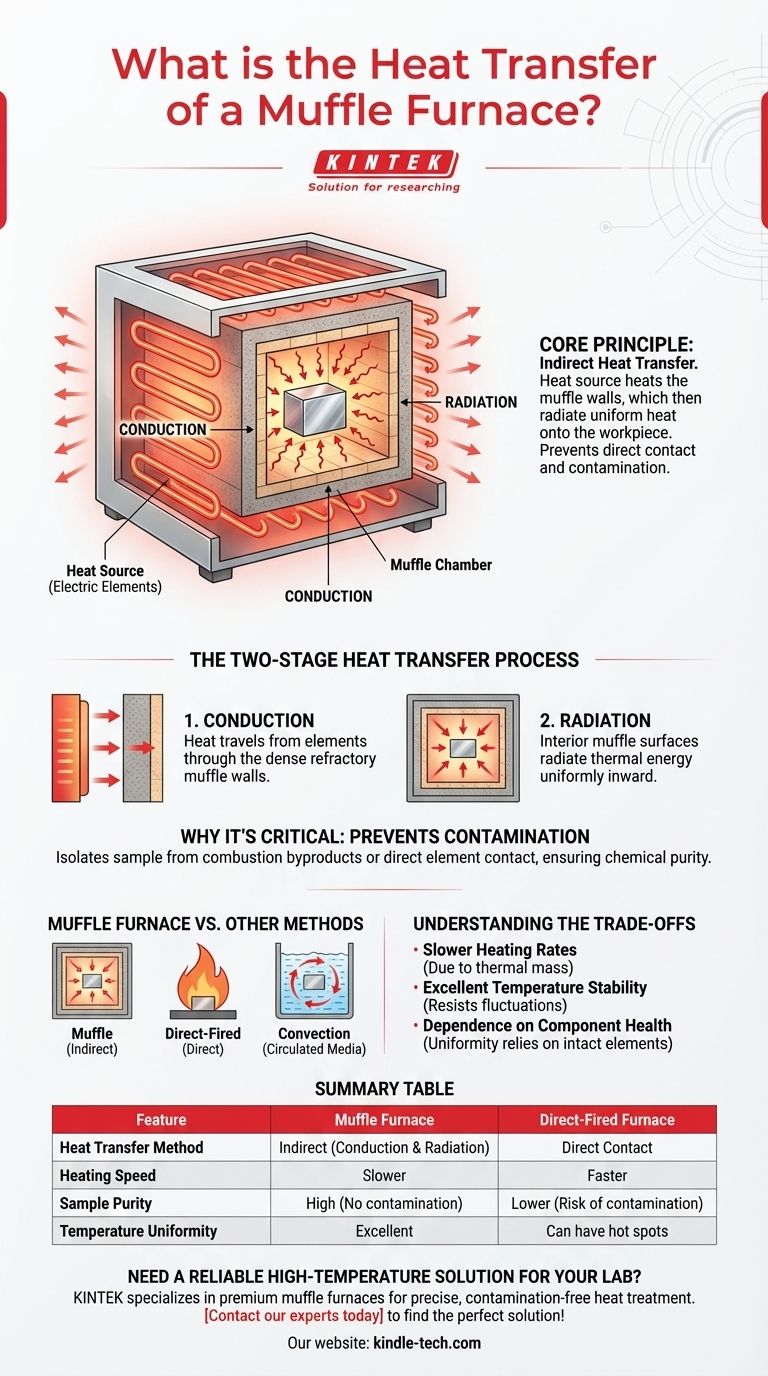

Em sua essência, um forno mufla transfere calor indiretamente. A fonte de calor — sejam elementos elétricos ou combustão de combustível — aquece as paredes de uma câmara fechada, ou "mufla", e essas paredes quentes irradiam calor uniformemente para a peça de trabalho dentro. Este processo evita o contato direto e a contaminação.

A característica definidora de um forno mufla não é apenas como ele gera calor, mas como ele o isola. Seu design separa fisicamente a fonte de calor da amostra, dependendo da condução e radiação para fornecer ambientes de alta temperatura limpos, uniformes e controláveis.

O Princípio do Aquecimento Indireto

A transferência de calor em um forno mufla é um processo deliberado de duas etapas, projetado para precisão e pureza. É fundamentalmente diferente de um forno de queima direta ou de um forno simples.

A Câmara "Mufla"

A chave para este processo é a própria mufla. Esta é uma câmara separada e selada, tipicamente feita de materiais refratários de alta temperatura, como tijolos refratários de sílica e alumina.

A amostra ou peça de trabalho é colocada dentro desta mufla. Os elementos de aquecimento ou a área de combustão permanecem fora dela.

O Processo de Transferência de Calor em Duas Etapas

O calor viaja de sua fonte para a amostra em duas etapas distintas:

- Condução: O calor gerado pelos aquecedores de resistência elétrica é primeiro conduzido através das densas paredes refratárias da mufla.

- Radiação: Uma vez que as superfícies internas da mufla atingem a temperatura desejada, elas irradiam energia térmica para dentro de todas as direções. Isso banha a amostra em calor uniforme.

Por Que Este Design É Crítico

O principal benefício deste método indireto é prevenir a contaminação. Ao isolar a amostra, ela é protegida de subprodutos da combustão em modelos a combustível ou da interação direta com os elementos de aquecimento elétricos.

Isso garante a pureza química do material que está sendo aquecido, o que é essencial para aplicações em laboratórios, odontologia e ciência dos materiais.

Como os Fornos Mufla se Comparam a Outros Métodos

Compreender a transferência de calor do forno mufla fica mais claro quando contrastado com outras tecnologias de aquecimento comuns.

Mufla vs. Forno de Queima Direta

Em um forno de queima direta, a chama e os gases quentes da combustão entram em contato direto com a peça de trabalho. Esta é uma maneira muito rápida e eficiente de transferir calor, mas introduz subprodutos da combustão diretamente na superfície do material.

Mufla vs. Forno de Convecção

Outros fornos, como um forno de banho de sal, dependem principalmente da convecção. Um líquido ou gás é aquecido e circulado para transferir calor para a peça de trabalho. Isso também é muito rápido devido ao contato íntimo entre o meio de aquecimento e a amostra.

Um forno mufla tem muito pouco ar para movimentar, então, em altas temperaturas, a radiação se torna o modo dominante e muito mais eficaz de transferência de calor dentro da câmara.

Compreendendo as Compensações

O método de aquecimento indireto oferece vantagens únicas, mas também vem com compensações inerentes que são importantes de reconhecer.

Taxas de Aquecimento Mais Lentas

Como o calor deve primeiro saturar e conduzir através das espessas paredes refratárias da mufla, o processo geral de aquecimento é mais lento do que em sistemas de queima direta ou baseados em convecção.

Excelente Estabilidade de Temperatura

A massa térmica dos tijolos refratários que torna o aquecimento mais lento também proporciona um benefício significativo: estabilidade de temperatura. Uma vez na temperatura, o forno resiste a flutuações, proporcionando um ambiente altamente estável. Isso também significa que os tempos de resfriamento são mais longos.

Dependência da Saúde dos Componentes

Todo o princípio depende do aquecimento uniforme das paredes da mufla. Se os elementos de aquecimento estiverem danificados ou envelhecidos, eles criarão pontos quentes e frios na superfície interna da mufla, comprometendo o principal benefício do forno de radiação uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar este conhecimento, combine as características do forno com seu objetivo principal.

- Se seu foco principal é a pureza do material e a prevenção de contaminação: Um forno mufla é a escolha ideal devido ao seu design de câmara isolada.

- Se seu foco principal é a uniformidade precisa da temperatura sem pontos quentes: Um forno mufla se destaca porque toda a parede interna da câmara se torna o radiador de calor.

- Se seu foco principal é a velocidade de aquecimento mais rápida possível: Um método de contato direto, como um banho de sal ou um forno de queima direta, pode ser mais adequado, mas ao custo da limpeza e uniformidade.

Ao compreender este mecanismo de transferência de calor indireta, você pode aproveitar o forno mufla por suas forças únicas em aplicações de alta pureza e temperatura uniforme.

Tabela Resumo:

| Característica | Forno Mufla | Forno de Queima Direta |

|---|---|---|

| Método de Transferência de Calor | Indireto (Condução & Radiação) | Contato Direto |

| Velocidade de Aquecimento | Mais Lento | Mais Rápido |

| Pureza da Amostra | Alta (Sem contaminação) | Mais Baixa (Risco de contaminação) |

| Uniformidade de Temperatura | Excelente | Pode ter pontos quentes |

Precisa de uma solução confiável de alta temperatura para o seu laboratório?

A KINTEK é especializada em equipamentos de laboratório premium, incluindo fornos mufla projetados para tratamento térmico preciso e livre de contaminação. Nossos fornos garantem a pureza do material e a uniformidade de temperatura críticas para o seu sucesso na ciência dos materiais, odontologia e pesquisa.

Entre em contato com nossos especialistas hoje para encontrar o forno mufla perfeito para sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o efeito da calcinação? Desbloqueie a Transformação de Materiais para Processos Industriais

- Como funciona o processo de calcinação? Domine a Decomposição Térmica para Purificação de Materiais

- O que é o processo de calcinação? Um Guia para Purificação Térmica e Transformação de Materiais

- O que acontece após a calcinação? Um Guia para Transformação de Materiais e Próximos Passos

- Quais são os resultados da calcinação? Um guia para purificação e transformação de materiais