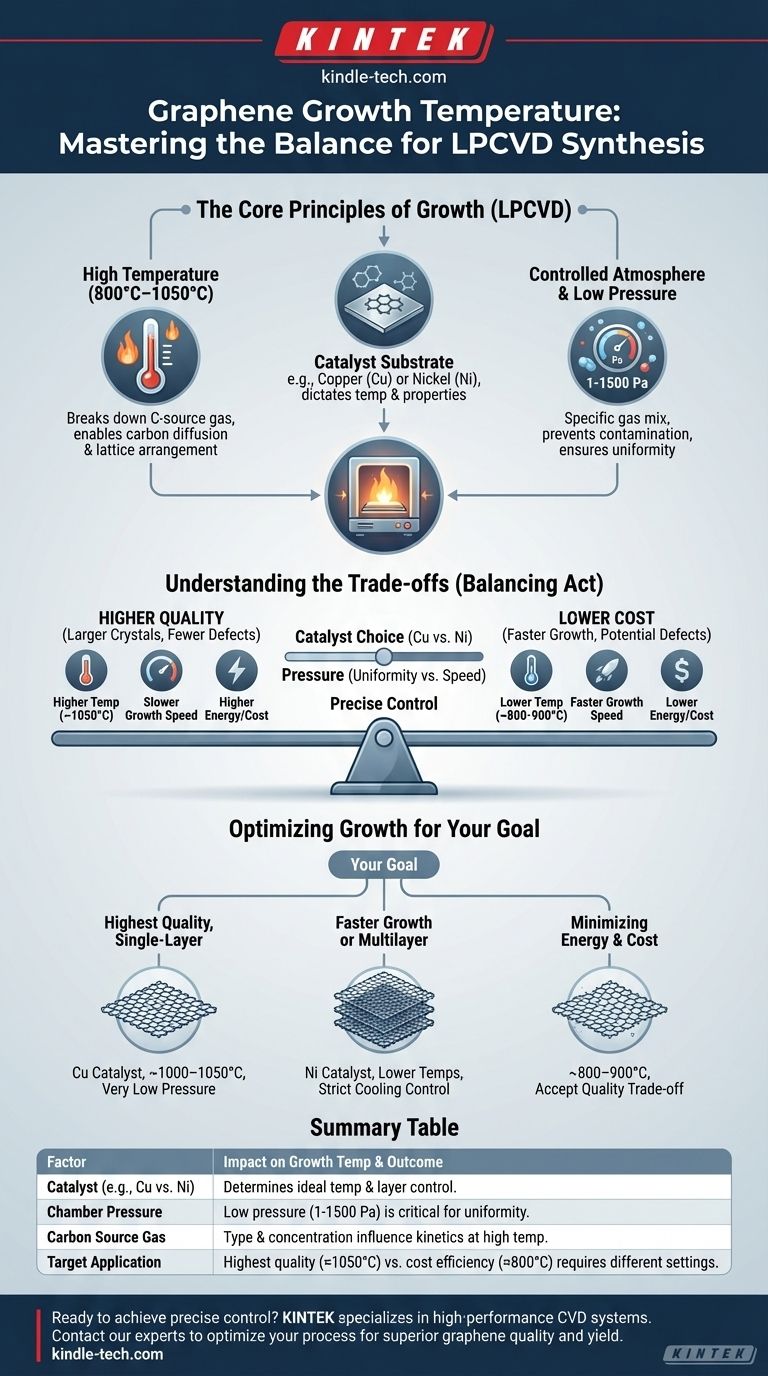

Para a síntese de grafeno, não existe uma única temperatura de crescimento fixa. Usando o método mais comum, Deposição Química a Vapor de Baixa Pressão (LPCVD), o grafeno é tipicamente cultivado em uma faixa de temperatura de 800°C a 1050°C. Esta temperatura não é um valor isolado; ela é criticamente dependente do catalisador metálico utilizado, da pressão dentro da câmara e do tipo de gás fonte de carbono.

Embora uma alta temperatura seja o catalisador para a formação do grafeno, a síntese bem-sucedida não se trata de atingir um único número. O verdadeiro objetivo é alcançar um equilíbrio preciso entre temperatura, pressão e o substrato catalisador para controlar a qualidade e espessura final do filme de grafeno.

Os Princípios Fundamentais do Crescimento de Grafeno

A faixa de temperatura especificada está quase exclusivamente associada à Deposição Química a Vapor (CVD), o método mais escalável e amplamente utilizado para produzir folhas de grafeno de alta qualidade e grande área. Compreender este processo revela por que a temperatura é apenas uma peça de um quebra-cabeça maior.

O Papel da Alta Temperatura

As altas temperaturas (800°C+) servem a duas funções primárias. Primeiro, elas fornecem a energia necessária para quebrar o gás fonte de carbono (tipicamente metano, CH₄) em átomos de carbono reativos. Segundo, este calor permite que esses átomos de carbono se dissolvam e se difundam pela superfície de um catalisador metálico, onde se organizam na estrutura de rede hexagonal do grafeno.

O Substrato Catalisador é Fundamental

O grafeno não é cultivado no vácuo; ele é cultivado em um substrato que também atua como catalisador. Metais de transição como cobre (Cu) e níquel (Ni) são os padrões da indústria para este propósito. A escolha do metal influencia diretamente a temperatura ideal e as propriedades resultantes do grafeno.

A Importância de uma Atmosfera Controlada

Durante o CVD, a câmara é preenchida com uma mistura específica de gases. Isso inclui um gás carreador (como Argônio ou Hidrogênio) e uma quantidade muito pequena de um gás contendo carbono. Todo o sistema é mantido em uma pressão muito baixa, tipicamente entre 1 e 1500 Pascais.

Por Que a Baixa Pressão é Crítica

Operar em baixa pressão é essencial para um crescimento de alta qualidade. Isso evita que moléculas atmosféricas indesejadas contaminem o processo e ajuda a garantir que os átomos de carbono se depositem uniformemente na superfície do catalisador, o que é crucial para produzir uma folha consistente de camada única.

Compreendendo as Compensações

Alcançar a temperatura de crescimento ideal é um ato de equilíbrio. O valor específico escolhido dentro da faixa de 800–1050°C envolve compensações significativas entre qualidade, custo e complexidade.

Temperatura vs. Qualidade Cristalina

Geralmente, temperaturas mais altas dentro da faixa (aproximando-se de 1050°C) promovem o crescimento de grafeno mais puro, com cristais maiores e menos defeitos. No entanto, essas temperaturas exigem equipamentos mais robustos e caros e consomem significativamente mais energia.

A Escolha do Catalisador Muda Tudo

A temperatura ideal está fortemente ligada ao catalisador. O cobre tem uma solubilidade de carbono muito baixa, o que significa que o grafeno se forma diretamente na superfície em uma única camada auto-limitante, tornando-o uma escolha popular. O níquel tem uma solubilidade de carbono maior, o que permite um crescimento mais rápido, mas corre o risco de formação de grafeno multicamadas indesejável e não uniforme se o processo de resfriamento não for controlado com extrema precisão.

Pressão e Taxa de Crescimento

Embora a baixa pressão seja vital para a uniformidade, há uma compensação com a velocidade de crescimento. Pressões extremamente baixas podem retardar a taxa na qual o gás fonte de carbono interage com o catalisador, reduzindo a produtividade geral. Os engenheiros devem encontrar uma pressão baixa o suficiente para a qualidade, mas alta o suficiente para uma produção eficiente.

Otimizando o Crescimento para Seu Objetivo

A "melhor" temperatura é definida pelo seu objetivo. Seja você realizando pesquisa acadêmica ou desenvolvendo um produto comercial, seu objetivo dita os parâmetros ideais do processo.

- Se seu foco principal é o grafeno de camada única da mais alta qualidade: Você provavelmente usará um catalisador de folha de cobre (Cu) próximo ao topo da faixa de temperatura (~1000–1050°C) sob pressão muito baixa.

- Se seu foco principal é explorar grafeno multicamadas ou crescimento mais rápido: Um catalisador de níquel (Ni) é uma opção viável, muitas vezes em temperaturas ligeiramente mais baixas, mas requer controle rigoroso sobre a fase de resfriamento para gerenciar a precipitação de carbono.

- Se seu foco principal é minimizar o custo de energia e o esforço do equipamento: Operar na extremidade inferior da faixa de temperatura (~800–900°C) é possível, mas você deve aceitar uma provável compensação na qualidade do filme e um aumento nos defeitos estruturais.

Em última análise, dominar o crescimento do grafeno é sobre compreender e controlar precisamente essas variáveis interconectadas para alcançar seu resultado específico.

Tabela Resumo:

| Fator | Impacto na Temperatura de Crescimento e Resultado |

|---|---|

| Catalisador (ex: Cu vs. Ni) | Determina a temperatura ideal e o controle de camadas (única vs. multicamadas). |

| Pressão da Câmara | Baixa pressão (1-1500 Pa) é crítica para uniformidade e filmes de alta qualidade. |

| Gás Fonte de Carbono | O tipo e a concentração do gás influenciam a cinética da reação em altas temperaturas. |

| Aplicação Alvo | A mais alta qualidade (≈1050°C) vs. eficiência de custo (≈800°C) requer configurações diferentes. |

Pronto para alcançar controle preciso sobre sua síntese de grafeno? O equipamento de laboratório certo é fundamental para dominar o equilíbrio de temperatura, pressão e catalisador. A KINTEK é especializada em sistemas CVD de alto desempenho e consumíveis de laboratório projetados para pesquisa avançada de materiais. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a otimizar seu processo para uma qualidade e rendimento superiores de grafeno.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química

- Qual é a função dos tubos de alumina e da lã de alumina em um forno de pirólise? Otimize a qualidade da sua produção de biochar

- Por que um forno tubular horizontal de alumina é ideal para corrosão com gás misto a 650 °C? Garanta a integridade pura do experimento