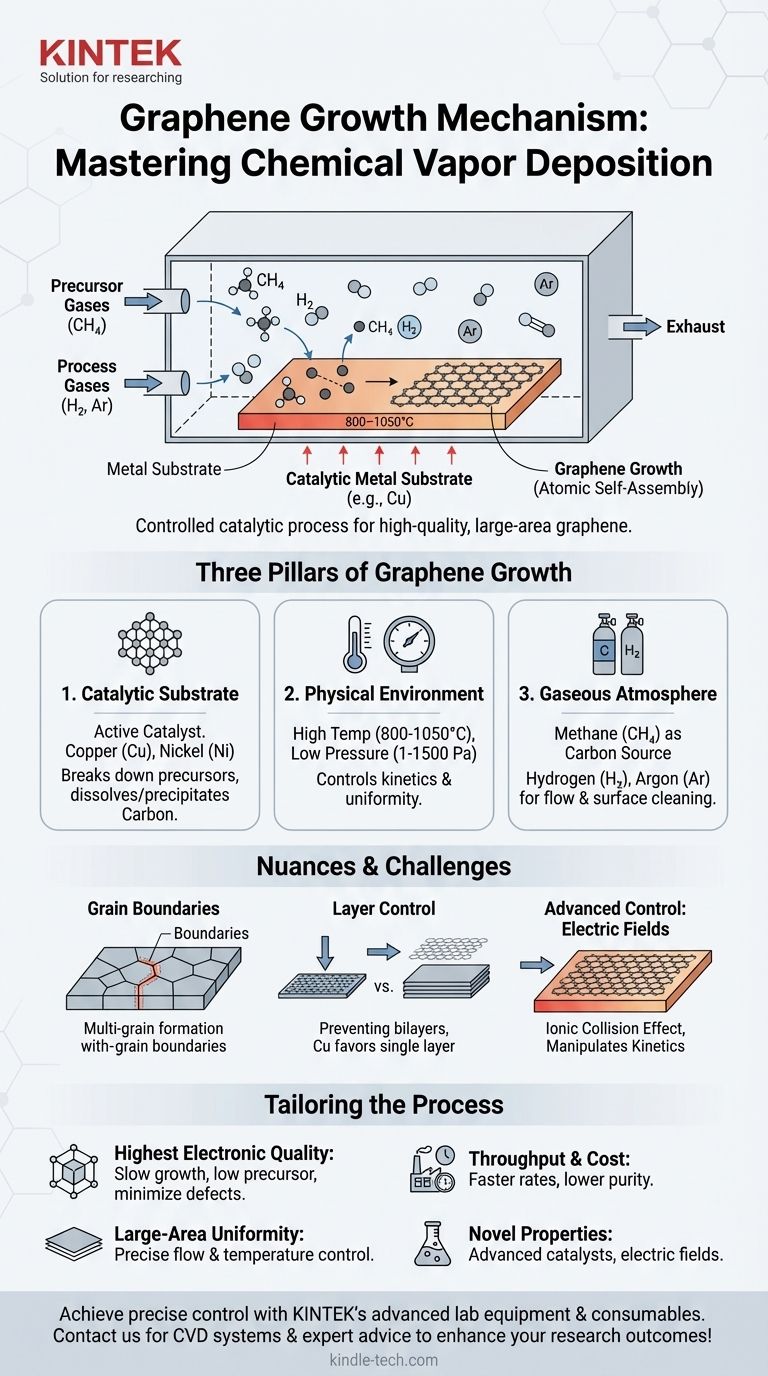

Em sua essência, o mecanismo de crescimento mais comum para grafeno de alta qualidade e grande área é um processo chamado Deposição Química a Vapor (CVD). Este método envolve expor um substrato metálico catalítico aquecido, tipicamente cobre, a um gás contendo carbono, que se decompõe na superfície quente e permite que os átomos de carbono se auto-organizem em uma única camada atômica.

O crescimento do grafeno não é uma simples deposição, mas um processo catalítico controlado. O sucesso depende da orquestração precisa de um catalisador metálico, condições físicas específicas como temperatura e pressão, e uma atmosfera gasosa cuidadosamente gerenciada.

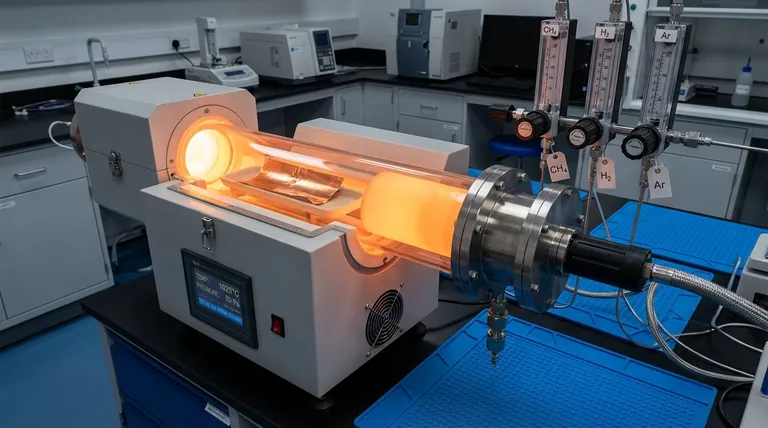

A Fundação: Deposição Química a Vapor (CVD)

A Deposição Química a Vapor é uma técnica fundamental para produzir filmes finos de alta pureza e alto desempenho. Pense nisso como um processo de "pintura por spray" altamente controlado, mas no nível atômico.

Neste processo, gases reativos (precursores) são passados sobre um substrato aquecido. O calor fornece a energia para que as reações químicas ocorram, fazendo com que um material sólido se deposite na superfície do substrato, formando um filme.

Os Três Pilares do Crescimento do Grafeno

Para a CVD de grafeno, este processo é refinado em um equilíbrio delicado de três componentes críticos. A qualidade, o número de camadas e a uniformidade da folha de grafeno resultante são todas funções diretas de como essas variáveis são controladas.

O Substrato Catalítico: O Molde para o Crescimento

O substrato não é meramente uma superfície para crescer; é um catalisador ativo na reação. Metais de transição como cobre (Cu) e níquel (Ni) são amplamente utilizados.

Esses metais são eficazes porque podem decompor eficientemente gases precursores contendo carbono (como metano, CH₄) em altas temperaturas. Os átomos de carbono então se adsorvem ou se dissolvem na superfície do metal.

Ao resfriar, a solubilidade do carbono no metal diminui, forçando os átomos de carbono a precipitar na superfície, onde se organizam na estrutura de rede hexagonal estável do grafeno.

O Ambiente Físico: Temperatura e Pressão

As condições dentro da câmara de CVD são primordiais. Mesmo pequenos desvios podem alterar drasticamente o resultado.

Altas temperaturas, tipicamente entre 800°C e 1050°C, são necessárias. Essa energia térmica é necessária para decompor o gás precursor e dar aos átomos de carbono mobilidade suficiente na superfície do metal para encontrar suas posições ideais na rede do grafeno.

A maioria dos sistemas utiliza ambientes de baixa pressão (LPCVD), variando de 1 a 1500 Pa. A baixa pressão aumenta o caminho livre médio das moléculas de gás, impedindo que se aglomerem na fase gasosa e garantindo que se depositem de forma mais uniforme no substrato. Isso é fundamental para obter um filme contínuo de camada única.

A Atmosfera Gasosa: Precursores e Gases Carreadores

A atmosfera dentro da câmara consiste em dois tipos principais de gás.

O primeiro é o precursor de carbono, mais comumente metano (CH₄). Sua concentração é mantida muito baixa para controlar a taxa de crescimento e evitar a formação de múltiplas camadas de grafeno.

O segundo são os gases carreadores e de processo, como Argônio (Ar) e Hidrogênio (H₂). O Argônio atua como um gás inerte para manter a pressão e controlar a dinâmica do fluxo. O Hidrogênio desempenha um duplo papel: ajuda a manter a superfície do catalisador limpa, reduzindo quaisquer óxidos metálicos nativos, e também pode corroer o carbono fracamente ligado ou mal formado, melhorando a qualidade geral do grafeno.

Compreendendo as Compensações e Nuances

Embora poderoso, o processo CVD não está isento de desafios. A qualidade final é extremamente sensível à interação de todas as variáveis.

Limites de Grão e Defeitos

O crescimento do grafeno não começa como uma única folha. Ele começa em múltiplos locais de nucleação na folha de cobre e cresce para fora em "ilhas" ou "grãos". Onde esses grãos se encontram, imperfeições conhecidas como limites de grão são formadas. Esses limites podem degradar as propriedades elétricas e mecânicas da folha.

Controle do Número de Camadas

Prevenir o crescimento de manchas de bicamada ou multicamadas é um desafio constante. Se a concentração do precursor de carbono for muito alta ou a taxa de resfriamento for muito rápida, o excesso de carbono pode precipitar, formando camadas extras indesejadas. O cobre é favorecido para o crescimento de camada única devido à baixíssima solubilidade do carbono nele.

Controle Avançado: O Papel dos Campos Elétricos

Para obter um controle mais refinado sobre o processo de crescimento, os pesquisadores às vezes aplicam um campo elétrico externo dentro da câmara de CVD. Esta técnica avançada pode influenciar o ambiente de plasma, acelerando íons em direção ao substrato.

Este "efeito de colisão iônica" pode alterar a química da superfície e a densidade de nucleação, fornecendo outra alavanca para manipular a taxa de crescimento e potencialmente a estrutura de grão final do filme de grafeno.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o mecanismo de crescimento permite adaptar o processo ao seu objetivo específico. Os parâmetros ideais não são universais; eles dependem do resultado desejado.

- Se o seu foco principal for a mais alta qualidade eletrônica: Priorize taxas de crescimento lentas e baixas concentrações de precursor de carbono para minimizar defeitos e limites de grão.

- Se o seu foco principal for a uniformidade em grande área: Invista em um sistema CVD com controle preciso sobre a dinâmica do fluxo de gás, estabilidade de pressão e homogeneidade de temperatura em todo o substrato.

- Se o seu foco principal for o rendimento e a relação custo-benefício: Você pode precisar aceitar uma troca na qualidade, usando taxas de crescimento mais rápidas e precursores potencialmente de menor pureza.

- Se o seu foco principal for explorar novas propriedades: Considere técnicas avançadas, como o uso de diferentes ligas metálicas como catalisadores ou a aplicação de campos elétricos para manipular a cinética de crescimento.

Em última análise, dominar o crescimento do grafeno é um exercício em controlar precisamente um sistema multifísico complexo para guiar a auto-organização atômica.

Tabela de Resumo:

| Componente Chave | Função no Crescimento do Grafeno | Exemplos Comuns |

|---|---|---|

| Substrato Catalítico | Molde para o arranjo dos átomos de carbono | Cobre (Cu), Níquel (Ni) |

| Ambiente Físico | Controla a cinética da reação e a uniformidade | Temperatura (800-1050°C), Baixa Pressão (1-1500 Pa) |

| Atmosfera Gasosa | Fornece fonte de carbono e condicionamento de superfície | Metano (CH₄), Hidrogênio (H₂), Argônio (Ar) |

Pronto para alcançar controle preciso sobre sua síntese de grafeno? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pesquisa em ciência dos materiais. Se você precisa de um sistema CVD confiável para grafeno de alta qualidade ou de aconselhamento especializado sobre a otimização dos parâmetros de crescimento para sua aplicação específica, nossa equipe está aqui para apoiar a inovação do seu laboratório. Contate-nos hoje para discutir como nossas soluções podem aprimorar seus resultados de pesquisa!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs