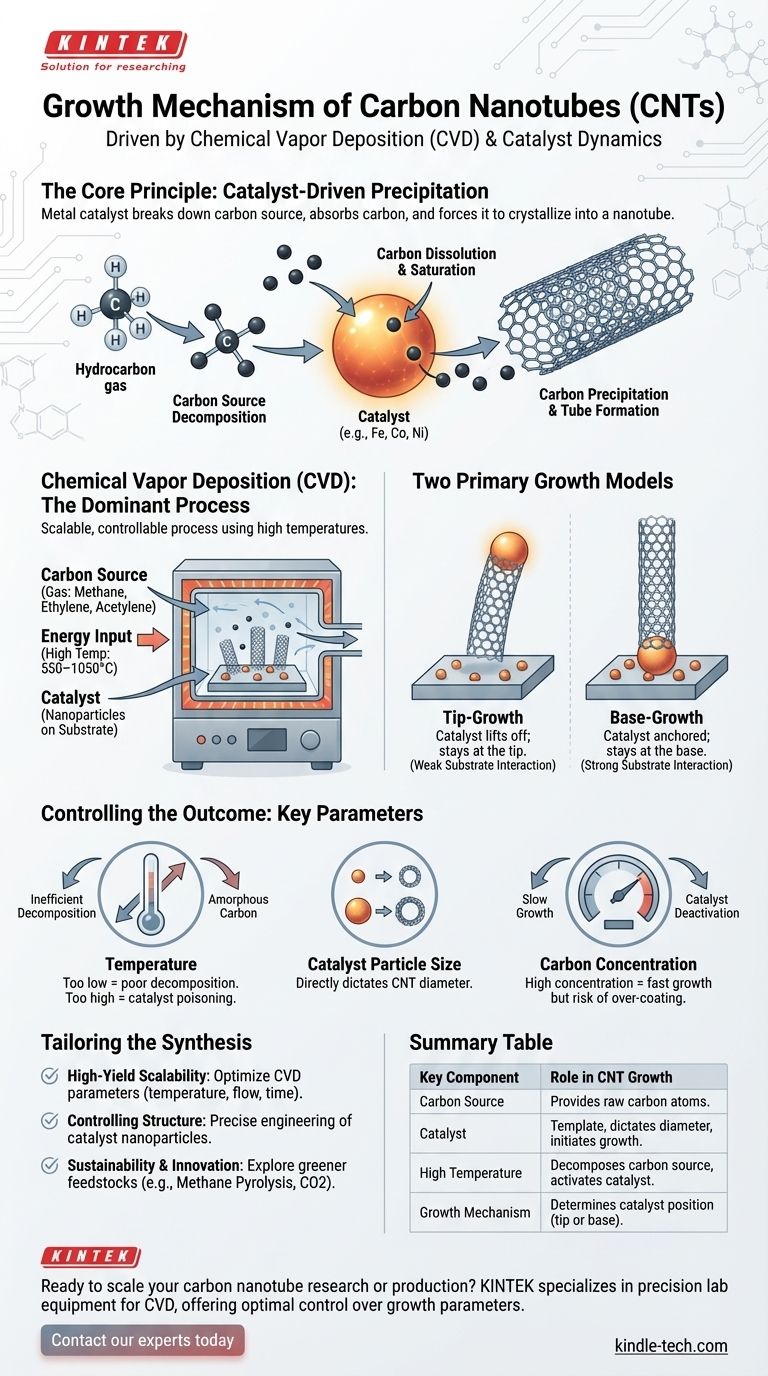

Em resumo, os nanotubos de carbono crescem quando um gás contendo carbono se decompõe na superfície de uma pequena partícula de catalisador metálico em altas temperaturas. Os átomos de carbono se dissolvem no metal e, quando ele fica saturado, precipitam em uma estrutura cilíndrica auto-organizável, formando o nanotubo. Este processo é predominantemente alcançado através de um método chamado Deposição Química de Vapor (CVD).

O princípio central do crescimento de nanotubos é a precipitação impulsionada por catalisadores. Pense no catalisador metálico como um modelo ou semente microscópica; ele quebra uma fonte de carbono, absorve o carbono e então força o carbono a cristalizar e crescer para fora como um tubo hexagonal perfeito.

O Papel Central da Deposição Química de Vapor (CVD)

Embora métodos mais antigos como a ablação a laser existam, a Deposição Química de Vapor (CVD) é o processo comercial dominante para produzir nanotubos de carbono (CNTs) hoje. Sua popularidade decorre de sua escalabilidade e do alto grau de controle que oferece sobre o produto final.

Os Três Ingredientes Essenciais

O processo de CVD para o crescimento de CNTs baseia-se fundamentalmente em uma combinação precisa de três componentes em um forno de alta temperatura.

- Uma Fonte de Carbono: Geralmente é um gás hidrocarboneto como metano, etileno ou acetileno. As ligações neste gás são quebradas para fornecer os átomos de carbono brutos para a construção do nanotubo.

- Entrada de Energia: São necessárias altas temperaturas (frequentemente 550–1050°C). Essa energia serve para quebrar o gás da fonte de carbono e manter a partícula do catalisador em um estado ativo e quase líquido.

- Um Catalisador: Este é o componente mais crítico. Nanopartículas de metais como ferro, cobalto ou níquel são depositadas em um substrato. Essas partículas atuam como os locais onde todo o processo de crescimento é iniciado e sustentado.

Desvendando o Mecanismo de Crescimento: Crescimento pela Ponta vs. Crescimento pela Base

Uma vez que os ingredientes estão no lugar, o crescimento ocorre em uma série de etapas previsíveis. A maneira específica como o nanotubo se forma é descrita por dois modelos primários: "crescimento pela ponta" e "crescimento pela base".

Etapa 1: Decomposição da Fonte de Carbono

A alta temperatura faz com que o gás hidrocarboneto se decomponha, ou "craqueie", na superfície da partícula do catalisador metálico, liberando átomos de carbono livres.

Etapa 2: Dissolução e Saturação de Carbono

Esses átomos de carbono então se dissolvem na partícula metálica. Esse processo continua até que a partícula do catalisador fique supersaturada com carbono, assim como o açúcar se dissolve na água até que não possa mais ser absorvido.

Etapa 3: Precipitação de Carbono e Formação do Tubo

Uma vez supersaturado, o catalisador expele o carbono. Os átomos de carbono precipitam da partícula e se auto-organizam na estrutura de rede hexagonal estável de uma folha de grafeno, que então se fecha em um tubo.

O Modelo de "Crescimento pela Ponta"

Neste modelo, a interação entre a partícula do catalisador e o substrato de suporte é fraca. Conforme o nanotubo se forma, ele levanta a partícula do catalisador do substrato. O resultado é um nanotubo com a partícula do catalisador localizada em sua ponta de crescimento.

O Modelo de "Crescimento pela Base"

Por outro lado, se a interação entre o catalisador e o substrato for forte, a partícula permanece ancorada. O carbono precipita do topo do catalisador, e o nanotubo cresce para cima, deixando o catalisador em sua base.

Compreendendo as Trocas e Controlando o Resultado

Dominar o mecanismo de crescimento é manipular parâmetros chave para controlar o resultado. A produtividade e a qualidade dos CNTs finais estão diretamente ligadas à forma como essas variáveis são gerenciadas.

A Influência da Temperatura

A temperatura é um parâmetro operacional crítico. Se for muito baixa, a fonte de carbono não se decomporá eficientemente. Se for muito alta, você corre o risco de formar carbono amorfo indesejável em vez de nanotubos estruturados, o que pode envenenar o catalisador.

O Papel da Partícula do Catalisador

O tamanho da nanopartícula do catalisador dita diretamente o diâmetro do nanotubo de carbono. Esta é uma das alavancas de controle mais poderosas na síntese. Uma partícula menor produz um tubo de diâmetro menor.

O Impacto da Concentração de Carbono

A concentração do gás da fonte de carbono deve ser cuidadosamente equilibrada. Uma alta concentração pode aumentar a taxa de crescimento, mas também aumenta o risco de desativação do catalisador devido a um revestimento excessivo de carbono amorfo.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os fundamentos do mecanismo de crescimento permite adaptar o processo de síntese ao seu objetivo específico.

- Se o seu foco principal é a escalabilidade de alto rendimento: Concentre-se em otimizar os parâmetros do processo de CVD (temperatura, fluxo de gás, tempo de residência) para maximizar a produtividade e a eficiência.

- Se o seu foco principal é controlar a estrutura do nanotubo (por exemplo, diâmetro ou parede única vs. multi-parede): Seu esforço deve ser na engenharia precisa das nanopartículas do catalisador, pois elas atuam como o modelo para o crescimento.

- Se o seu foco principal é a sustentabilidade e a inovação: Explore métodos emergentes como a pirólise de metano ou o uso de CO2 capturado como matéria-prima, que representam o futuro da produção mais verde de CNTs.

Em última análise, o controle do crescimento dos nanotubos de carbono é alcançado pela compreensão e manipulação da delicada interação entre o catalisador, a fonte de carbono e a energia que você fornece.

Tabela Resumo:

| Componente Chave | Papel no Crescimento de CNTs |

|---|---|

| Fonte de Carbono (ex: Metano) | Fornece átomos de carbono brutos para a estrutura do nanotubo. |

| Catalisador (ex: Nanopartículas de Fe, Co, Ni) | Atua como um modelo; dita o diâmetro do nanotubo e inicia o crescimento. |

| Alta Temperatura (550–1050°C) | Decompõe a fonte de carbono e mantém o catalisador ativo. |

| Mecanismo de Crescimento (Ponta vs. Base) | Determina a posição do catalisador (ponta ou base) com base na interação com o substrato. |

Pronto para escalar sua pesquisa ou produção de nanotubos de carbono? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para síntese avançada de materiais, incluindo sistemas de Deposição Química de Vapor (CVD). Nossa experiência garante que você alcance controle ideal sobre os parâmetros de crescimento de CNTs — desde a engenharia de catalisadores até o gerenciamento de temperatura. Deixe-nos ajudá-lo a aumentar o rendimento, a estrutura e a eficiência. Entre em contato com nossos especialistas hoje para discutir suas necessidades de laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista