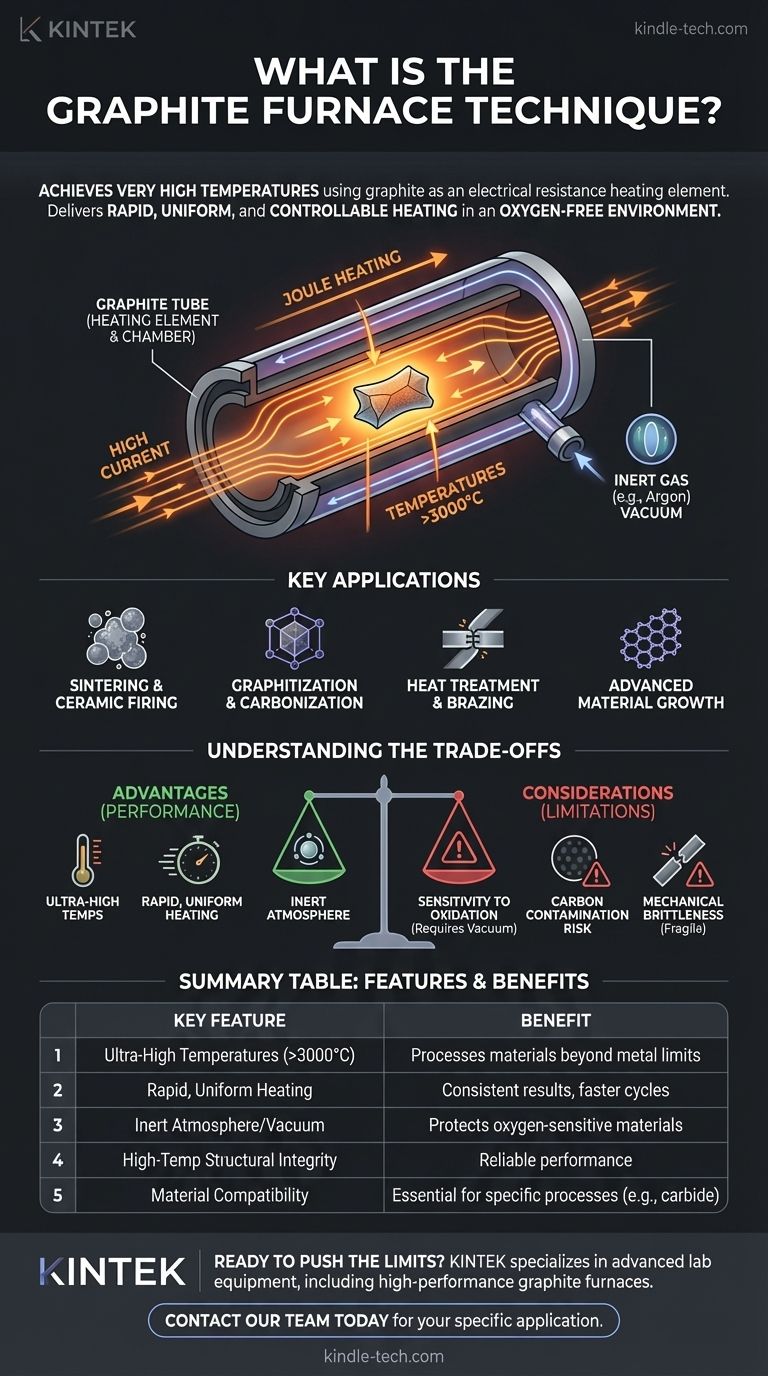

Em essência, a técnica de forno de grafite é um método para atingir temperaturas muito altas usando grafite como elemento de aquecimento por resistência elétrica. Em vez de usar bobinas metálicas tradicionais, uma corrente elétrica é passada diretamente através de uma estrutura de grafite – frequentemente um tubo – que aquece rapidamente e de forma uniforme. Este processo é tipicamente conduzido em vácuo ou em uma atmosfera controlada e protetora para evitar a oxidação do grafite e proteger o material que está sendo processado.

O valor central da técnica de forno de grafite reside na sua capacidade de fornecer aquecimento rápido, uniforme e controlável a temperaturas muito além dos limites da maioria dos elementos metálicos. Isso a torna indispensável para a fabricação e pesquisa envolvendo materiais avançados, especialmente aqueles que exigem um ambiente livre de oxigênio.

Como Funcionam os Fornos de Grafite: O Princípio Central

Para entender as aplicações, você deve primeiro compreender a mecânica fundamental. As vantagens da técnica derivam diretamente das propriedades únicas do grafite em temperaturas extremas.

Grafite como Aquecedor por Resistência

O grafite é um excelente condutor de eletricidade, mas ainda possui resistência elétrica. Quando uma alta corrente é passada através dele, essa resistência faz com que ele aqueça intensamente, um princípio conhecido como aquecimento Joule. Isso permite taxas de aquecimento e resfriamento muito rápidas em comparação com outros tipos de fornos.

Atingindo Alta Temperatura e Uniformidade

O grafite mantém sua integridade estrutural em temperaturas que excedem 3000°C, superando em muito o ponto de fusão dos elementos de aquecimento metálicos convencionais. Os fornos são frequentemente projetados com um tubo de grafite que serve tanto como elemento de aquecimento quanto como câmara de processamento, garantindo excelente uniformidade de temperatura no material interno.

O Papel Crítico de uma Atmosfera Controlada

Um dos aspectos operacionais mais importantes é o ambiente. Em altas temperaturas, o grafite oxidará (queimará) rapidamente se exposto ao ar. Portanto, esses fornos devem operar em vácuo ou ser preenchidos com um gás inerte como o argônio. Isso não apenas protege os componentes do forno, mas também cria um ambiente puro e livre de oxigênio para o processamento de materiais sensíveis.

Principais Aplicações Impulsionadas pelo Desempenho

As capacidades únicas dos fornos de grafite os tornam a ferramenta preferida para uma série de processos industriais e de pesquisa exigentes e de alta temperatura.

Sinterização e Queima de Cerâmica

Sinterização é o processo de compactar e formar uma massa sólida de material por calor e pressão sem derretê-lo até o ponto de liquefação. Os fornos de grafite fornecem as altas e uniformes temperaturas necessárias para sinterizar cerâmicas avançadas e outros materiais em pó em componentes densos e duráveis.

Grafitização e Carbonização

Esses processos envolvem o aquecimento de materiais à base de carbono a temperaturas extremas para alterar sua estrutura cristalina. A grafitização converte carbono amorfo em grafite cristalina, enquanto a carbonização enriquece o teor de carbono de um material. Estes são passos fundamentais na produção de produtos de carbono de alto desempenho.

Tratamento Térmico e Brasagem

Processos como recozimento (amolecimento de materiais e alívio de tensões internas), brasagem (união de materiais com um metal de enchimento) e degaseificação (remoção de gases presos de um material) se beneficiam do controle preciso de temperatura e da atmosfera limpa e inerte de um forno de grafite.

Crescimento de Materiais Avançados

A ciência dos materiais moderna depende muito dessa técnica. É amplamente utilizada para o crescimento de grafeno, síntese de nanotubos de carbono e produção de materiais especializados como carboneto de silício, onde a pureza e as altas temperaturas são primordiais.

Compreendendo as Desvantagens

Embora poderosa, a técnica de forno de grafite não é uma solução universal. Seus requisitos operacionais introduzem limitações específicas que você deve considerar.

Sensibilidade à Oxidação

A necessidade absoluta de vácuo ou atmosfera de gás inerte é o fator mais significativo. Este requisito adiciona complexidade e custo ao sistema, pois necessita de bombas de vácuo, sistemas de gerenciamento de gás e vedações robustas. Qualquer vazamento pode levar à rápida degradação dos elementos de grafite.

Compatibilidade de Materiais e Contaminação

O carbono é reativo em altas temperaturas e pode interagir com o material que está sendo processado. Isso pode ser um efeito desejado, como no crescimento de carbonetos, mas também pode ser uma fonte indesejada de contaminação por carbono em outras aplicações. A seleção cuidadosa dos materiais do cadinho é essencial.

Fragilidade Mecânica

O grafite é um material frágil. Os elementos de aquecimento e o isolamento do forno podem ser frágeis e devem ser manuseados com cuidado durante a instalação, manutenção e carregamento para evitar rachaduras ou danos. Isso contrasta com a natureza mais dúctil de muitos elementos de aquecimento metálicos.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de aquecimento certa depende inteiramente de seus requisitos específicos de temperatura, atmosfera e material.

- Se seu foco principal é atingir temperaturas ultra-altas (acima de 2000°C) para grafitização ou sinterização avançada de cerâmica: O forno de grafite é o padrão da indústria e, muitas vezes, a única escolha viável.

- Se seu foco principal é processar materiais sensíveis ao oxigênio ou garantir alta pureza: O vácuo inerente ou a atmosfera inerte de um forno de grafite o torna uma opção superior.

- Se seu foco principal é o processamento em baixa temperatura (abaixo de 1200°C) em ambiente de ar: Um forno convencional com elementos de aquecimento metálicos é uma solução mais prática e econômica.

Em última análise, o forno de grafite é uma ferramenta especializada projetada para desempenho nos extremos do processamento de materiais.

Tabela Resumo:

| Característica Principal | Benefício |

|---|---|

| Temperaturas Ultra-Altas (>3000°C) | Processa materiais além dos limites dos elementos metálicos |

| Aquecimento Rápido e Uniforme | Resultados consistentes e ciclos de processamento mais rápidos |

| Atmosfera Inerte/Vácuo | Protege materiais sensíveis ao oxigênio e componentes do forno |

| Integridade Estrutural em Alta Temperatura | Desempenho confiável para aplicações exigentes |

| Considerações de Compatibilidade de Materiais | Essencial para processos como crescimento de carbonetos, mas um risco de contaminação |

Pronto para levar seus processos de alta temperatura ao limite?

Se sua pesquisa ou fabricação envolve sinterização de cerâmicas avançadas, grafitização, tratamento térmico ou crescimento de materiais como grafeno em um ambiente livre de oxigênio, o controle preciso de um forno de grafite é essencial.

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de grafite de alto desempenho, para atender às necessidades exigentes de laboratórios modernos e da ciência dos materiais. Nossos especialistas podem ajudá-lo a selecionar o sistema certo para alcançar resultados superiores.

Entre em contato com nossa equipe hoje para discutir sua aplicação específica e descobrir a solução KINTEK para você.

Guia Visual

Produtos relacionados

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Por que a técnica de forno de grafite é mais sensível do que os métodos de vaporização baseados em chama para absorção atômica? Desvende a Análise de Traços Superior

- O que faz um forno de grafite? Atingir Calor Extremo e Análise Ultra-Sensível

- Que gás é usado no forno de grafite? Maximize a precisão com o gás inerte correto

- Por que um forno de grafite é mais sensível do que uma chama? Desvendando a Análise de Traços Superior

- Qual é o princípio básico da espectroscopia de absorção atômica com forno de grafite? Alcançar a detecção de elementos ultra-traço

- Qual é a diferença entre o forno de grafite e o AAS de chama? Escolha a técnica certa para o seu laboratório

- Por que um forno de grafite é mais sensível do que um atomizador de chama? Desvende a Física da Análise de Nível de Traços

- Quais são as desvantagens do forno de grafite? Limitações principais e custos operacionais