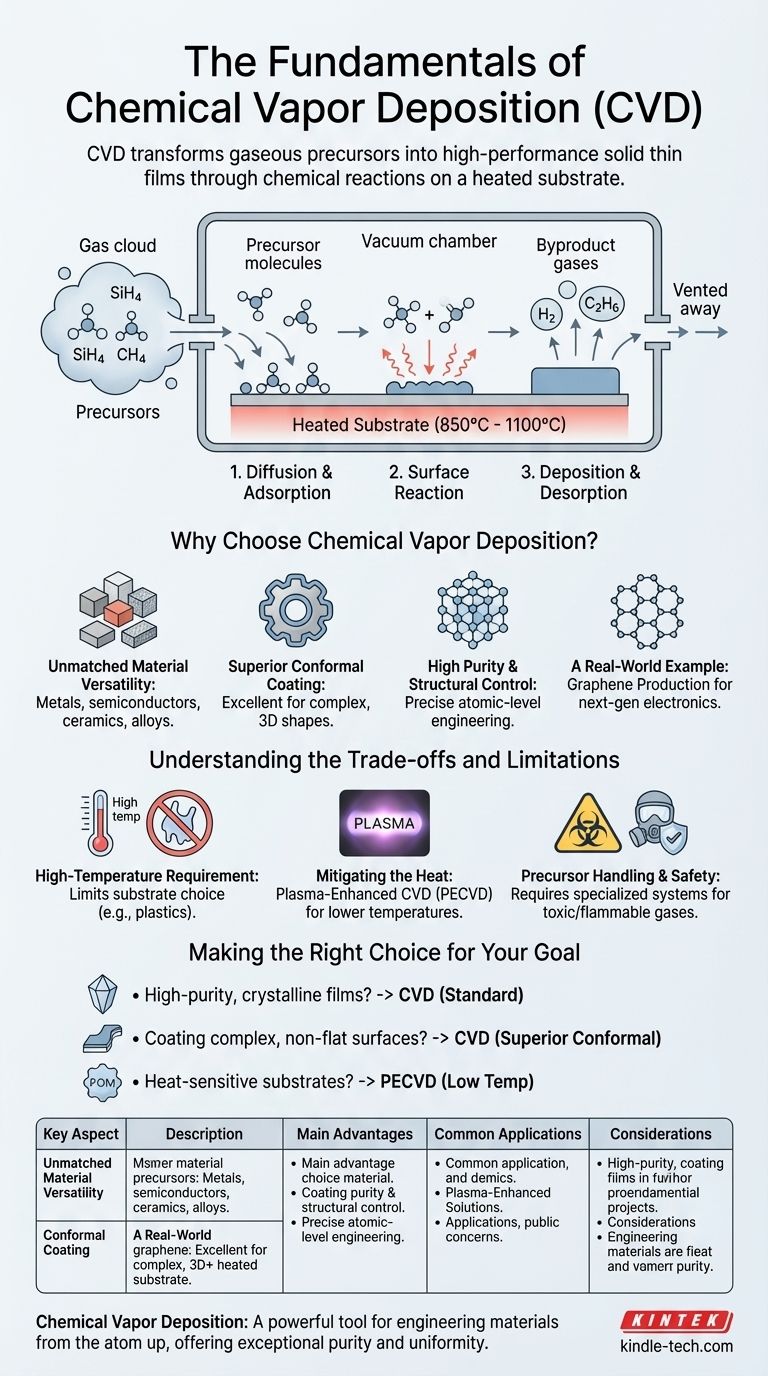

Em sua essência, a Deposição Química de Vapor (CVD) é um processo que transforma gases em filmes sólidos de alto desempenho. Funciona introduzindo moléculas de gás reativas, conhecidas como precursores, em uma câmara onde elas se decompõem ou reagem em uma superfície aquecida (o substrato). Essa reação química resulta na formação de uma camada fina de material sólido no substrato, com quaisquer subprodutos gasosos sendo ventilados.

A fabricação de filmes finos de alta qualidade e uniformes é um desafio fundamental na tecnologia moderna. A Deposição Química de Vapor oferece uma solução, proporcionando controle preciso sobre o crescimento de um material em nível atômico, permitindo a criação de filmes com pureza excepcional e propriedades estruturais específicas.

Como a CVD Funciona: Do Gás ao Filme Sólido

O processo de CVD é uma sequência cuidadosamente orquestrada de eventos físicos e químicos que ocorrem em um ambiente controlado. A compreensão dessas etapas é fundamental para controlar as características finais do filme.

Os Precursores Gasosos

Os blocos de construção para o filme não começam como um alvo sólido. Em vez disso, eles são introduzidos como gases precursores voláteis. Esses precursores contêm os átomos específicos (por exemplo, silício, carbono, titânio) que se destinam a formar a camada sólida final.

A Câmara de Reação

Todo o processo ocorre dentro de uma câmara de vácuo onde os parâmetros chave podem ser gerenciados com precisão. A temperatura do substrato e a pressão da câmara são as variáveis mais críticas, pois influenciam diretamente a velocidade e a natureza das reações químicas.

O Processo Crítico de Três Etapas

Embora existam variações, o processo fundamental de CVD se desenrola em três estágios principais na superfície do substrato:

- Difusão e Adsorção: As moléculas do gás precursor são transportadas para o substrato e depois aderem à sua superfície em um processo chamado adsorção.

- Reação Superficial: Energizadas pela alta temperatura do substrato, as moléculas adsorvidas sofrem uma mudança química. Isso pode ser uma decomposição (quebra) ou uma reação com outros gases para formar o material sólido desejado.

- Deposição e Dessorção: O produto sólido não volátil da reação se deposita no substrato, construindo a camada do filme camada por camada. Simultaneamente, quaisquer subprodutos voláteis se desprendem da superfície (dessorção) e são removidos da câmara.

Por Que Escolher a Deposição Química de Vapor?

A CVD é uma técnica líder para muitas aplicações porque oferece uma combinação de versatilidade e qualidade que é difícil de alcançar com outros métodos.

Versatilidade de Material Incomparável

A CVD não se limita a um tipo de material. O processo pode ser adaptado para depositar uma vasta gama de filmes, incluindo metais, semicondutores, cerâmicas e ligas multicomponentes.

Revestimento Conformado Superior

Uma das vantagens mais significativas da CVD é sua excelente capacidade de "envolvimento". Como o precursor é um gás, ele pode fluir e revestir formas complexas e tridimensionais com uma espessura de filme altamente uniforme, algo com o qual os métodos de linha de visão lutam.

Alta Pureza e Controle Estrutural

O processo produz filmes com alta pureza e densidade. Ao ajustar cuidadosamente parâmetros como temperatura, pressão e fluxo de gás, um operador pode controlar precisamente a composição química, a estrutura cristalina e o tamanho do grão do filme.

Um Exemplo do Mundo Real: Produção de Grafeno

A CVD é um método primordial para a fabricação de grafeno de grande área e alta qualidade. Sua capacidade de produzir folhas com baixa contagem de defeitos a torna essencial para eletrônicos de próxima geração, sensores e compósitos de alto desempenho.

Compreendendo as Vantagens e Limitações

Nenhuma técnica é perfeita. Ser um consultor confiável significa reconhecer os desafios associados à CVD para tomar uma decisão informada.

A Exigência de Alta Temperatura

Os processos tradicionais de CVD operam em temperaturas muito altas, frequentemente entre 850°C e 1100°C. Esse calor é necessário para impulsionar as reações químicas, mas significa que muitos materiais de substrato, como plásticos ou certos metais de baixo ponto de fusão, não podem ser usados.

Mitigando o Calor

Para superar essa limitação, variantes especializadas foram desenvolvidas. A CVD Aprimorada por Plasma (PECVD) usa um plasma para energizar os precursores gasosos, permitindo que a deposição ocorra em temperaturas muito mais baixas e ampliando a gama de substratos compatíveis.

Manuseio e Segurança dos Precursores

Os gases precursores usados na CVD podem ser tóxicos, inflamáveis ou corrosivos. Isso exige procedimentos de manuseio especializados, monitoramento de segurança e sistemas de gerenciamento de exaustão, o que pode adicionar complexidade e custo à operação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de deposição correta depende inteiramente dos requisitos do seu produto final.

- Se o seu foco principal é produzir filmes cristalinos de alta pureza (por exemplo, para semicondutores): A CVD é uma escolha padrão da indústria devido ao seu excelente controle sobre a estrutura do filme e baixa contagem de defeitos.

- Se o seu foco principal é revestir superfícies complexas e não planas uniformemente: A excelente cobertura conforme da CVD a torna superior a muitos métodos de deposição de linha de visão.

- Se o seu foco principal é trabalhar com substratos sensíveis ao calor (por exemplo, polímeros): A CVD padrão de alta temperatura é inadequada, e você deve investigar variantes de baixa temperatura como a CVD Aprimorada por Plasma (PECVD).

Ao compreender esses princípios fundamentais, você pode determinar efetivamente quando a CVD é a ferramenta ideal para projetar materiais do átomo para cima.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Transforma gases reativos em filmes sólidos em um substrato aquecido. |

| Etapas Principais | 1. Difusão e Adsorção 2. Reação Superficial 3. Deposição e Dessorção |

| Principais Vantagens | Alta pureza, revestimento conforme, versatilidade de material, controle estrutural |

| Aplicações Comuns | Dispositivos semicondutores, revestimentos protetores, produção de grafeno |

| Considerações | Requisitos de alta temperatura, segurança dos precursores, complexidade do equipamento |

Pronto para projetar materiais do átomo para cima?

A Deposição Química de Vapor é uma ferramenta poderosa para criar filmes finos de alto desempenho com pureza e uniformidade excepcionais. Seja você desenvolvendo semicondutores de próxima geração, revestimentos protetores para componentes complexos ou materiais avançados como o grafeno, o equipamento CVD certo é crucial para o sucesso.

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para todas as suas necessidades laboratoriais. Nossa experiência em tecnologia CVD pode ajudá-lo a:

- Alcançar controle preciso sobre a composição e estrutura do filme

- Escalar seus processos de P&D para produção

- Selecionar a configuração de sistema correta para sua aplicação específica

Vamos discutir como a CVD pode transformar o desenvolvimento de seus materiais. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição