Em sua essência, a função de um Forno Elétrico a Arco (EAF) é derreter sucata de aço e outros materiais à base de ferro usando imensa energia elétrica. Ele serve como um vaso de reciclagem de alta temperatura, criando uma descarga elétrica violenta e controlada – um arco – para transformar metal sólido descartado em aço líquido de alta qualidade, pronto para novas aplicações.

Um Forno Elétrico a Arco é mais do que apenas um cadinho; é o coração da siderurgia secundária moderna. Sua função principal não é apenas derreter metal, mas fornecer um método altamente flexível e eficiente para reciclar aço, desvinculando a produção do processo tradicional e intensivo em carbono de mineração e refino de minério de ferro.

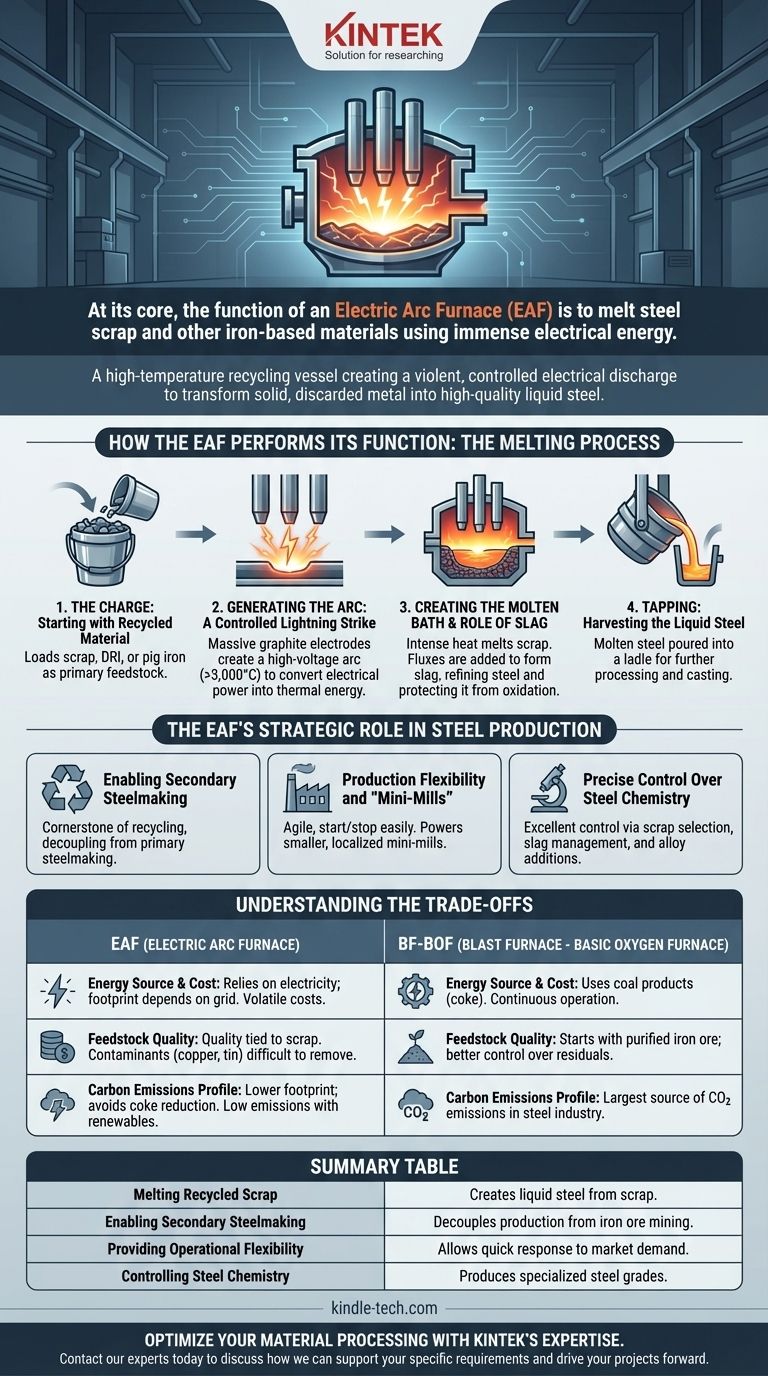

Como o EAF Desempenha Sua Função: O Processo de Fusão

Para entender a função de um EAF, você deve primeiro entender sua sequência operacional. É um processo em batelada, o que significa que ele derrete uma "carga" de material por vez em uma série de etapas cuidadosamente controladas.

A Carga: Começando com Material Reciclado

O processo começa carregando o forno com sua matéria-prima principal, conhecida como carga. Esta é tipicamente uma mistura de sucata de aço reciclada, mas também pode incluir ferro reduzido direto (DRI) ou ferro-gusa para controlar a química final.

Gerando o Arco: Um Raio Controlado

Uma vez que o forno é carregado e o teto é fechado, três maciços eletrodos de grafite são baixados na sucata. Uma corrente elétrica de voltagem extremamente alta é passada através deles, criando um arco poderoso que salta das pontas dos eletrodos para a carga metálica.

Este arco é a principal fonte de energia, convertendo energia elétrica em intensa energia térmica. É semelhante a um raio contínuo e controlado que pode atingir temperaturas acima de 3.000°C (5.400°F).

Criando o Banho de Metal Fundido

O intenso calor radiante do arco derrete rapidamente a sucata, formando uma poça de aço líquido no fundo do forno, conhecida como banho de metal fundido. A energia química, como a injeção de oxigênio, é frequentemente usada para auxiliar o derretimento e acelerar o processo.

O Papel da Escória: Refinando e Protegendo

Durante o processo de fusão, materiais chamados fluxos (como cal) são adicionados ao forno. Estes se combinam com as impurezas do aço para formar uma camada líquida chamada escória que flutua sobre o banho de metal fundido.

Esta escória serve a duas funções críticas: absorve impurezas para refinar o aço e atua como um cobertor isolante, protegendo o aço líquido da perda de calor e da oxidação atmosférica.

Vazamento: Colhendo o Aço Líquido

Assim que o aço atinge a temperatura e composição química desejadas, o forno é inclinado. O aço fundido é derramado através de um orifício de vazamento em um grande recipiente revestido de refratário chamado panela. Este processo é conhecido como vazamento, e o aço está agora pronto para processamento e fundição adicionais.

O Papel Estratégico do EAF na Produção de Aço

A simples função de derreter sucata sustenta uma grande mudança estratégica na forma como o aço é produzido globalmente. O EAF é a tecnologia que permite um modelo de produção mais ágil e distribuído.

Habilitando a Siderurgia Secundária

O EAF é a pedra angular da siderurgia secundária, que utiliza material reciclado. Isso contrasta com a rota tradicional da siderurgia primária, que utiliza um Alto-Forno (AF) e um Forno Básico a Oxigênio (FBO) para converter minério de ferro em aço.

Flexibilidade de Produção e "Mini-Siderúrgicas"

Ao contrário de um alto-forno, que deve funcionar continuamente por anos, um EAF pode ser iniciado e parado com relativa facilidade. Essa flexibilidade permite que os produtores respondam rapidamente à demanda do mercado e às flutuações dos preços da eletricidade.

Isso possibilitou o surgimento de plantas menores e mais localizadas, conhecidas como "mini-siderúrgicas", que podem ser construídas com menor investimento de capital e localizadas mais perto de fontes de sucata e clientes.

Controle Preciso sobre a Química do Aço

O processo EAF oferece excelente controle sobre o produto final. Ao selecionar cuidadosamente a carga de sucata, gerenciar a escória e fazer adições precisas de ligas na panela após o vazamento, os produtores podem criar uma vasta gama de graus de aço especializados.

Entendendo as Compensações

Embora poderoso, o EAF não é uma solução universal. Sua função vem com um conjunto distinto de vantagens e desafios em comparação com a rota tradicional AF-FBO.

Fonte e Custo da Energia

A dependência do EAF da eletricidade é tanto uma força quanto uma fraqueza. Sua pegada ambiental depende muito da rede elétrica local; produz emissões muito baixas quando alimentado por energias renováveis, mas pode ser intensivo em carbono se alimentado por combustíveis fósseis. Os custos de eletricidade também podem ser altamente voláteis.

Qualidade da Matéria-Prima e Contaminantes

A qualidade final do aço EAF está diretamente ligada à qualidade da sucata utilizada. Contaminantes na sucata, como cobre e estanho, são difíceis de remover e podem impactar negativamente as propriedades do aço acabado. A siderurgia primária, que começa com minério de ferro purificado, oferece mais controle inerente sobre esses elementos residuais.

Perfil de Emissões de Carbono

Mesmo com uma rede baseada em combustíveis fósseis, a rota EAF geralmente tem uma pegada de carbono significativamente menor do que a rota AF-FBO. Isso ocorre porque evita o processo químico de redução do minério de ferro com coque (um produto de carvão), que é a maior fonte única de emissões de CO2 na indústria siderúrgica.

Como Isso se Aplica aos Objetivos de Produção

Compreender a função do EAF permite que você veja por que ele é escolhido para objetivos estratégicos específicos.

- Se seu foco principal é sustentabilidade e reciclagem: O EAF é a tecnologia definitiva, pois sua função principal é transformar sucata de volta em um produto de alto valor com uma pegada de carbono intrínseca menor.

- Se seu foco principal é flexibilidade operacional e capacidade de resposta ao mercado: A capacidade do EAF de operar em mini-siderúrgicas de menor escala e ajustar a produção sob demanda o torna a escolha superior em relação à operação rígida e contínua de um alto-forno.

- Se seu foco principal é produzir graus de aço commodity onde a pureza inicial é primordial: A rota tradicional AF-FBO continua sendo uma força dominante, pois oferece maior controle sobre os elementos residuais, começando com minério de ferro virgem em vez de sucata variável.

A função final do Forno Elétrico a Arco é impulsionar um futuro mais ágil e circular para a indústria siderúrgica global.

Tabela Resumo:

| Função Principal | Como Funciona | Resultado Chave |

|---|---|---|

| Derretimento de Sucata Reciclada | Usa um arco elétrico de alta voltagem (>3000°C) para derreter metal | Cria aço líquido a partir de sucata |

| Habilitando a Siderurgia Secundária | Processo em batelada usando sucata como matéria-prima principal | Desvincula a produção da mineração de minério de ferro |

| Proporcionando Flexibilidade Operacional | Pode ser iniciado/parado facilmente; alimenta mini-siderúrgicas | Permite resposta rápida à demanda do mercado |

| Controlando a Química do Aço | Gerenciamento preciso da carga, escória e adições de liga | Produz uma ampla gama de graus de aço especializados |

Otimize seu Processamento de Materiais com a Expertise da KINTEK

Seja você explorando processamento térmico avançado ou precisando de equipamentos confiáveis para suas operações, a KINTEK tem as soluções e o suporte de que você precisa. Somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade, atendendo a uma ampla gama de necessidades laboratoriais industriais e de pesquisa.

Deixe-nos ajudá-lo a alcançar maior eficiência e precisão em seu trabalho. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades específicas e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Qual é a função de um tubo de forno de corindo em testes de corrosão por cloro? Garanta a pureza em experimentos de alta temperatura