A função principal da sinterização é transformar uma massa de pó em um objeto sólido e coerente usando calor. Este processo ocorre em temperaturas abaixo do ponto de fusão do material, dependendo da difusão atômica para fundir partículas individuais, o que aumenta a resistência, a densidade e a integridade do material.

A sinterização nos permite criar componentes fortes e sólidos a partir de pós metálicos ou cerâmicos sem a necessidade de derretê-los. Isso a torna uma ferramenta indispensável e energeticamente eficiente para processar materiais com pontos de fusão extremamente altos e para técnicas de fabricação avançada como a impressão 3D.

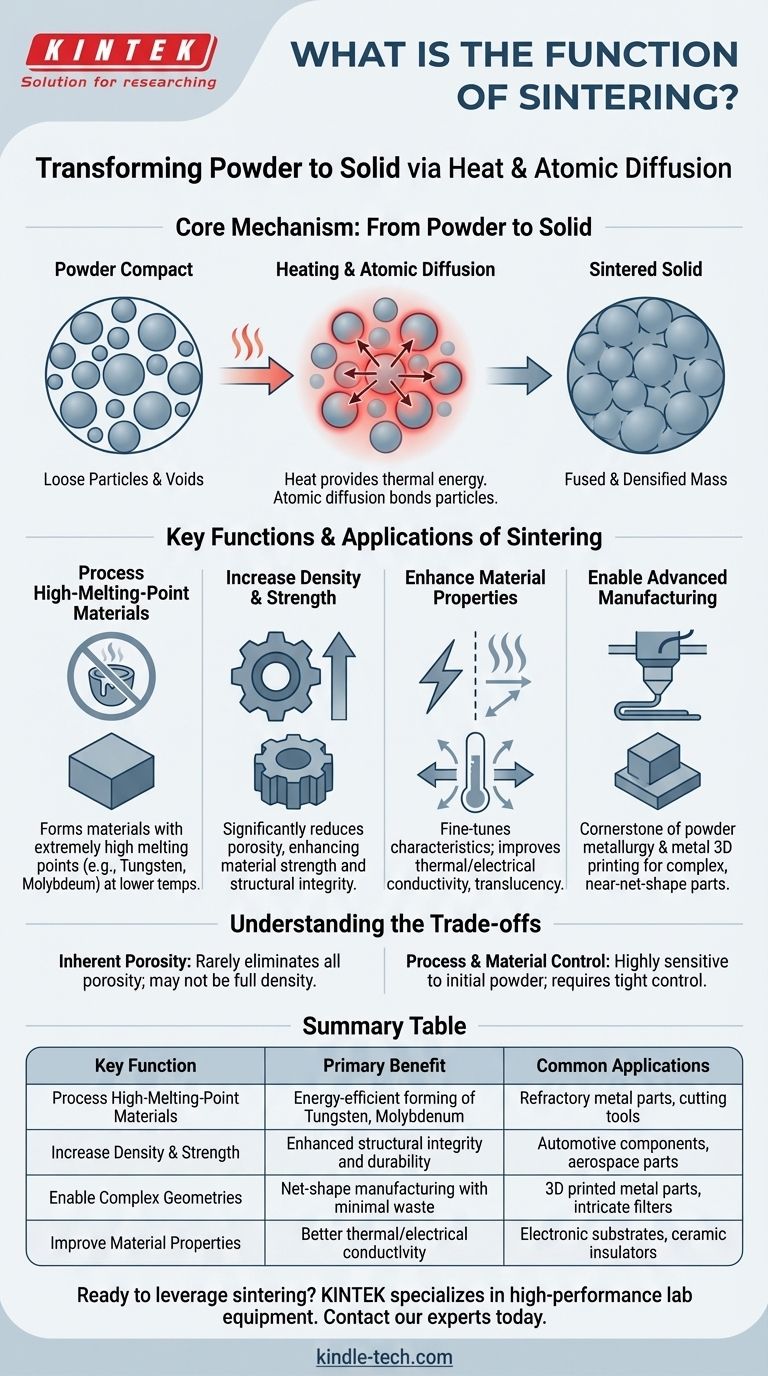

O Mecanismo Central: Do Pó ao Sólido

A sinterização é fundamentalmente um processo de transformação térmica. Ela pega uma coleção compactada ou solta de partículas e usa aquecimento controlado para uni-las em uma única peça densificada.

O Papel do Calor e da Pressão

O calor é o principal motor da sinterização. Ele fornece a energia térmica necessária para que os átomos dentro das partículas se tornem móveis.

Embora nem sempre seja necessária, a pressão é frequentemente aplicada para comprimir as partículas de pó em contato próximo, o que reduz a distância que os átomos precisam percorrer e acelera o processo de ligação.

Difusão Atômica: A Chave para a Fusão

Em vez de derreter, a sinterização depende da difusão atômica. Em temperaturas elevadas, os átomos migram através dos limites das partículas adjacentes.

Este movimento atômico preenche eficazmente os vazios entre as partículas e cria fortes ligações metalúrgicas, fundindo os grãos separados em uma única massa sólida com uma microestrutura mais refinada.

Principais Funções e Aplicações da Sinterização

Engenheiros e fabricantes escolhem a sinterização por várias vantagens distintas e poderosas sobre outros métodos, como a fundição.

Processamento de Materiais com Alto Ponto de Fusão

Esta é uma das funções mais críticas da sinterização. Para metais como tungstênio e molibdênio, que possuem pontos de fusão extremamente altos, derretê-los é impraticável e proibitivamente caro.

A sinterização permite que esses materiais sejam transformados em peças sólidas e utilizáveis em temperaturas muito mais baixas, economizando energia significativa e superando obstáculos técnicos.

Aumento da Densidade e Resistência do Material

O compacto de pó inicial é poroso. O processo de sinterização reduz significativamente essa porosidade ao unir as partículas.

A redução do espaço vazio entre as partículas aumenta drasticamente a densidade geral do objeto, o que contribui diretamente para uma maior resistência do material e integridade estrutural.

Melhoria das Propriedades do Material

Ao controlar o processo de sinterização, é possível ajustar as características finais de um material.

A sinterização adequada pode melhorar significativamente a condutividade térmica e elétrica, pois os limites das partículas fundidas criam um caminho mais eficiente para a energia viajar. Para algumas cerâmicas, pode até aumentar a translucidez.

Habilitação da Fabricação Avançada

A sinterização é um pilar da fabricação moderna, particularmente na metalurgia do pó e na impressão 3D de metal.

Ela permite a criação de peças complexas, com formato próximo ao final, diretamente de um leito de pó, minimizando o desperdício e a necessidade de usinagem subsequente.

Compreendendo as Desvantagens

Embora poderoso, o processo de sinterização possui características inerentes que devem ser consideradas para qualquer aplicação.

Porosidade Inerente

Embora a sinterização densifique significativamente um material, ela raramente elimina completamente a porosidade. Uma peça sinterizada pode não ser tão densa quanto uma que foi fundida a partir de um estado líquido.

Essa porosidade residual pode ser um fator limitante para aplicações que exigem a máxima resistência mecânica absoluta ou vedação hermética.

Controle do Processo e do Material

As propriedades finais de uma peça sinterizada são altamente sensíveis às características do pó inicial, incluindo tamanho e forma das partículas.

Alcançar resultados consistentes e repetíveis exige um controle rigoroso sobre a temperatura, o tempo e as condições atmosféricas durante todo o ciclo de sinterização.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da sinterização depende inteiramente do material que você está usando e das propriedades finais que você precisa alcançar.

- Se o seu foco principal é trabalhar com materiais de alta temperatura: A sinterização é o método mais prático e energeticamente eficiente para formar peças a partir de metais como o tungstênio.

- Se o seu foco principal é criar peças complexas e de formato final: A sinterização, especialmente na impressão 3D, se destaca na produção de designs intrincados com o mínimo de desperdício de material.

- Se o seu foco principal é alcançar propriedades específicas do material: A sinterização oferece um nível único de controle sobre a densidade final, condutividade e resistência de uma peça.

Em última análise, a sinterização serve como um processo fundamental para a engenharia de materiais avançados com precisão e eficiência.

Tabela Resumo:

| Função Chave | Benefício Primário | Aplicações Comuns |

|---|---|---|

| Processar Materiais com Alto Ponto de Fusão | Formação energeticamente eficiente de tungstênio, molibdênio | Peças de metal refratário, ferramentas de corte |

| Aumentar Densidade e Resistência | Integridade estrutural e durabilidade aprimoradas | Componentes automotivos, peças aeroespaciais |

| Possibilitar Geometrias Complexas | Fabricação de formato final com mínimo desperdício | Peças metálicas impressas em 3D, filtros intrincados |

| Melhorar Propriedades do Material | Melhor condutividade térmica/elétrica | Substratos eletrônicos, isoladores cerâmicos |

Pronto para aproveitar a sinterização para as necessidades do seu laboratório ou fabricação? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para processamento de materiais. Seja você trabalhando com cerâmicas avançadas, pós metálicos ou desenvolvendo novos protocolos de sinterização, nossas soluções oferecem controle preciso de temperatura e resultados consistentes. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de pesquisa e produção com fornos de sinterização e acessórios confiáveis.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Por que um forno de alta estabilidade é essencial para o teste de tração do aço 9Cr-1Mo? Garanta a Integridade dos Dados a 600°C

- Quais são as condições para a sinterização? Alcançar Densidade e Resistência Ótimas do Material

- Qual é o propósito de um forno mufla de alta temperatura na análise de lodo? Alcançar o Isolamento Inorgânico Preciso

- Por que um forno mufla digital é utilizado para tratamento a 270°C? Síntese Mestra de Nanopartículas de CeO2

- Qual é o propósito de usar um forno mufla de alta temperatura para analisar resíduos de sisal? Principais Insights de Calcinação

- Qual é a diferença entre um forno mufla e um alto-forno? Precisão vs. Produção

- Quais condições centrais os fornos de alta precisão fornecem para a redistribuição de boro no aço? Domine o Controle de Difusão

- Qual é a função de um forno mufla na formação de soluções sólidas de Ag/Ce-Mn? Otimize a Síntese do seu Catalisador