No contexto industrial, PVD significa Deposição Física de Vapor (Physical Vapor Deposition). É uma família de processos de revestimento baseados em vácuo usados para aplicar filmes de alto desempenho extremamente finos em um substrato. Esses revestimentos aprimoram fundamentalmente as propriedades da superfície de um componente, melhorando sua durabilidade, função ou aparência sem alterar seu material subjacente.

A Deposição Física de Vapor não é uma técnica única, mas uma categoria de processos que transforma um material sólido em vapor, que então se condensa no objeto alvo como um filme fino e durável. Este método é usado para criar propriedades de superfície específicas, desde dureza extrema até características ópticas ou elétricas exclusivas.

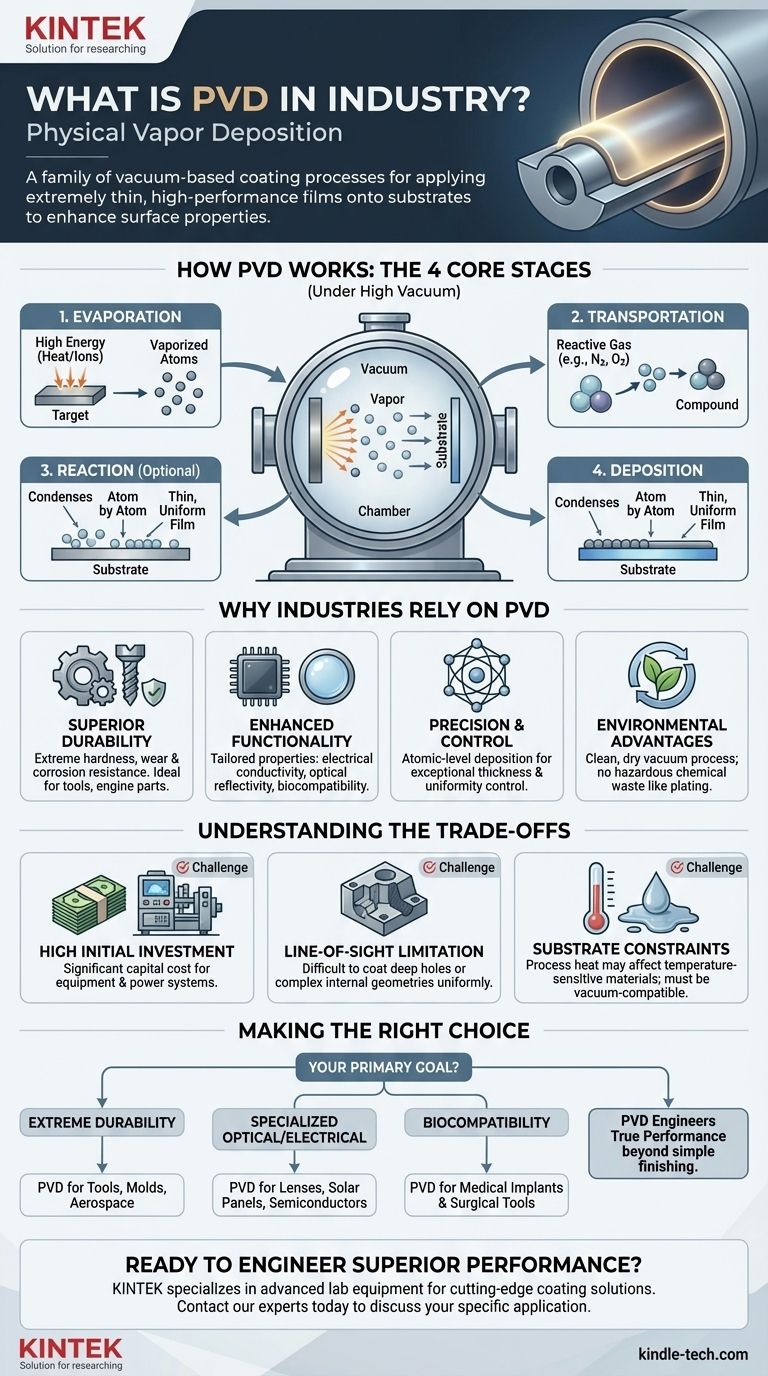

Como Funciona a Deposição Física de Vapor?

PVD é uma transferência de material altamente controlada, a nível atômico. Embora existam diferentes métodos de PVD, todos compartilham uma estrutura processual comum que ocorre dentro de uma câmara de vácuo.

O Papel Crítico do Vácuo

Todo o processo de PVD ocorre sob alto vácuo. Isso é essencial para remover o ar e outras partículas gasosas que poderiam reagir ou contaminar o material de revestimento, garantindo a pureza e a integridade do filme final.

As Quatro Etapas Principais

O processo pode ser dividido em quatro etapas distintas.

-

Evaporação: O processo começa com um material fonte sólido, frequentemente chamado de "alvo". Alta energia é aplicada a este alvo — seja através de calor intenso ou bombardeio com íons — fazendo com que ele transite diretamente para o estado de vapor.

-

Transporte: Os átomos ou moléculas vaporizados viajam do material fonte através da câmara de vácuo em direção aos substratos, que são as peças a serem revestidas.

-

Reação: Para certas aplicações, um gás reativo (como nitrogênio, oxigênio ou acetileno) é introduzido na câmara. Este gás reage com o vapor metálico para formar um revestimento composto específico (por exemplo, vapor de titânio reagindo com nitrogênio para formar Nitreto de Titânio).

-

Deposição: À medida que o material vaporizado atinge a superfície mais fria dos substratos, ele se condensa, formando um filme fino, denso e altamente aderente. Este filme se acumula átomo por átomo, criando uma camada excepcionalmente uniforme.

Por Que as Indústrias Confiam no PVD

PVD não é simplesmente uma alternativa à pintura ou galvanoplastia; é uma ferramenta de engenharia de superfície de alto desempenho usada para alcançar resultados que outros métodos não conseguem.

Durabilidade Superior e Resistência ao Desgaste

Os revestimentos PVD são frequentemente extremamente duros e possuem um baixo coeficiente de atrito. Isso os torna ideais para ferramentas de corte, componentes de motores e armas de fogo, onde a resistência ao desgaste, abrasão e corrosão é crítica.

Propriedades Funcionais Aprimoradas

O processo permite a deposição de uma vasta gama de materiais, incluindo metais, ligas e cerâmicas. Essa versatilidade é usada para criar revestimentos com funções específicas, como condutividade elétrica para semicondutores, biocompatibilidade para implantes médicos ou propriedades refletivas para lentes ópticas.

Precisão e Controle

Como o filme é construído um átomo de cada vez, o PVD permite um controle excepcional sobre a espessura, uniformidade e composição. Essa precisão é essencial para aplicações de alta tecnologia, como microchips e painéis solares.

Vantagens Ambientais

Em comparação com processos químicos úmidos tradicionais, como o cromado, o PVD é uma tecnologia ambientalmente limpa. É um processo seco, baseado em vácuo, que não produz os resíduos químicos perigosos associados à galvanoplastia.

Entendendo as Compensações

Embora poderoso, o PVD não é a solução para todas as aplicações de revestimento. Suas vantagens vêm com limitações específicas que são importantes de entender.

Alto Investimento Inicial

O equipamento de PVD, incluindo câmaras de vácuo, fontes de alimentação de alta energia e sistemas de controle, representa um investimento de capital significativo. Esse custo geralmente o torna mais adequado para componentes de alto valor ou alto desempenho.

Limitação de Linha de Visada

Na maioria dos processos de PVD, o material de revestimento viaja em linha reta da fonte para o substrato. Isso torna desafiador obter um revestimento uniforme em peças com geometrias internas complexas ou orifícios profundos e estreitos.

Temperatura e Material do Substrato

O processo de PVD pode gerar calor significativo, o que pode não ser adequado para substratos sensíveis à temperatura, como certos plásticos. O material do substrato também deve ser compatível com o ambiente de alto vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de revestimento depende inteiramente dos requisitos de desempenho e das restrições econômicas do seu projeto.

- Se o seu foco principal for durabilidade extrema e resistência à corrosão: PVD é uma excelente escolha para superfícies de uso intenso em ferramentas, moldes industriais e componentes aeroespaciais.

- Se o seu foco principal for propriedades ópticas ou elétricas especializadas: PVD é o padrão da indústria para revestir lentes, painéis solares e wafers de semicondutores com filmes funcionais e precisos.

- Se o seu foco principal for biocompatibilidade para dispositivos médicos: PVD é fundamental para aplicar revestimentos inertes e seguros em implantes médicos e instrumentos cirúrgicos.

- Se o seu foco principal for acabamento de baixo custo e alto volume: Você deve ponderar o desempenho superior do PVD em relação ao custo mais alto e aos tempos de ciclo mais lentos em comparação com alternativas como revestimento em pó ou galvanoplastia.

Em última análise, entender o PVD permite que você vá além do simples acabamento de superfície e comece a projetar verdadeiro desempenho em seus produtos.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Forma Completa | Deposição Física de Vapor |

| Função Principal | Aplica filmes finos e de alto desempenho em um substrato |

| Vantagens Principais | Resistência superior ao desgaste, controle de precisão, benefícios ambientais |

| Aplicações Comuns | Ferramentas de corte, implantes médicos, semicondutores, lentes ópticas |

| Limitação Principal | Processo de linha de visão, alto investimento inicial |

Pronto para Projetar Desempenho Superior em Seus Produtos?

A tecnologia de revestimento PVD pode fornecer a superfície durável e de alto desempenho que seus componentes precisam para se destacar. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, atendendo às necessidades precisas de laboratórios e indústrias que dependem de soluções de revestimento de ponta.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a alcançar durabilidade, funcionalidade e precisão incomparáveis para sua aplicação específica.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados