No contexto da física e da ciência dos materiais, CVD significa Deposição Química de Vapor (Chemical Vapor Deposition). É um método de deposição a vácuo altamente versátil e amplamente utilizado para produzir filmes finos e materiais sólidos de alta qualidade. Este processo envolve a introdução de gases reativos em uma câmara, que então se decompõem e reagem na superfície de um substrato aquecido para formar o revestimento de material desejado.

O conceito central de CVD não é apenas sobre a deposição de um material, mas sobre a construção de uma nova camada sólida de alta pureza, átomo por átomo, a partir de um gás químico. Isso a torna uma técnica fundamental para a fabricação de eletrônicos avançados, óptica e revestimentos protetores.

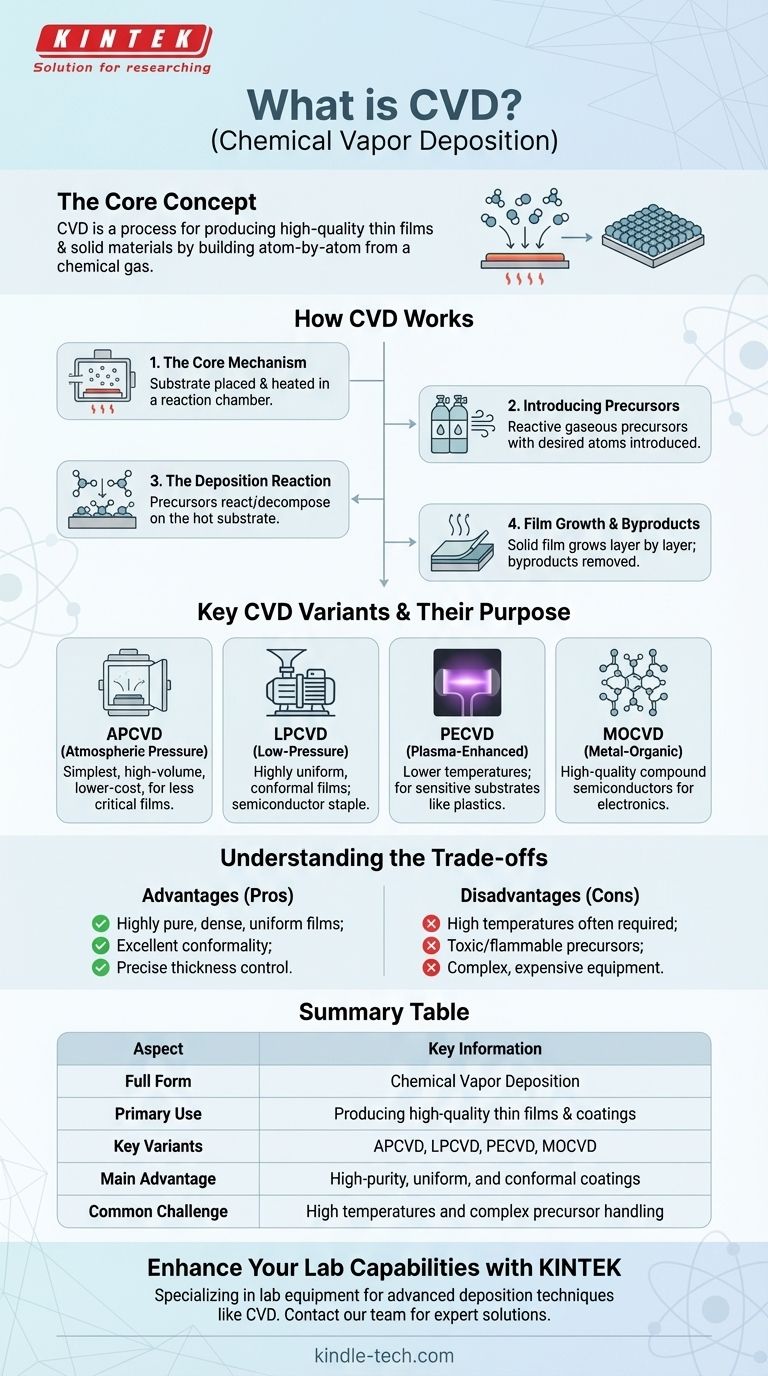

Como Funciona a Deposição Química de Vapor

O processo de CVD, embora complexo em seus detalhes, segue uma sequência fundamental de etapas. Compreender essa sequência é fundamental para apreciar seu poder e suas limitações.

O Mecanismo Central

Em sua essência, CVD é um processo químico que transforma gás em sólido. Um substrato, que é o material a ser revestido, é colocado dentro de uma câmara de reação e aquecido a uma temperatura específica.

Introdução dos Precursores

Moléculas gasosas chamadas precursores, que contêm os átomos do material do filme desejado, são então introduzidas na câmara. Esses precursores são cuidadosamente selecionados por sua capacidade de reagir ou decompor-se na temperatura do substrato.

A Reação de Deposição

Quando os gases precursores entram em contato com o substrato quente, eles sofrem uma reação química ou decomposição. Essa reação quebra as moléculas precursoras, liberando os átomos desejados que então se ligam à superfície do substrato.

Crescimento do Filme e Subprodutos

À medida que este processo continua, um filme fino e sólido cresce camada por camada no substrato. Os outros átomos das moléculas precursoras, agora subprodutos, são removidos da câmara por um sistema de vácuo ou fluxo de gás, deixando para trás um revestimento puro e uniforme.

Principais Variantes de CVD e Seus Propósitos

Nem todos os processos de CVD são iguais. Diferentes métodos foram desenvolvidos para lidar com vários materiais e sensibilidades à temperatura, cada um com um propósito distinto.

CVD à Pressão Atmosférica (APCVD)

Esta é a forma mais simples de CVD, realizada à pressão atmosférica. É frequentemente usada para aplicações de alto volume e menor custo, onde a perfeição absoluta do filme não é a principal preocupação.

CVD de Baixa Pressão (LPCVD)

Ao operar em pressões subatmosféricas, a LPCVD reduz reações indesejadas na fase gasosa. Isso resulta em filmes altamente uniformes com excelente conformidade, tornando-a um pilar na fabricação de semicondutores.

CVD Aprimorada por Plasma (PECVD)

A PECVD usa um plasma para energizar os gases precursores, permitindo que a deposição ocorra em temperaturas muito mais baixas. Isso é crítico para revestir substratos que não podem suportar o alto calor exigido pelos métodos tradicionais de CVD.

CVD Metalorgânica (MOCVD)

Esta técnica especializada usa compostos metalorgânicos como precursores. A MOCVD é essencial para criar filmes semicondutores compostos de alta qualidade usados em eletrônicos avançados, como LEDs e dispositivos de alta frequência.

Compreendendo as Compensações

CVD é uma técnica poderosa, mas sua aplicação requer uma compreensão clara de suas vantagens e desvantagens inerentes. Escolher CVD significa equilibrar qualidade com complexidade e custo.

Vantagens do CVD

A principal força do CVD é sua capacidade de produzir filmes altamente puros, densos e uniformes. Oferece excelente controle sobre a espessura e a estrutura do filme. Além disso, sua capacidade de revestir superfícies complexas e não planas (conhecida como "conformidade") é superior a muitos métodos de linha de visão como PVD (Deposição Física de Vapor).

Desvantagens Comuns

As principais desvantagens são as altas temperaturas frequentemente exigidas, que podem danificar substratos sensíveis, e o uso de gases precursores que podem ser tóxicos, corrosivos ou inflamáveis. O equipamento também é complexo e caro, e os subprodutos químicos exigem manuseio e descarte cuidadosos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da técnica de deposição apropriada depende inteiramente dos requisitos específicos do seu material e do objetivo final.

- Se o seu foco principal são filmes cristalinos de alta pureza para semicondutores: MOCVD ou LPCVD são os padrões da indústria devido ao seu controle e uniformidade excepcionais.

- Se o seu foco principal é revestir materiais sensíveis à temperatura, como plásticos: PECVD é a escolha ideal, pois permite a deposição em temperaturas significativamente mais baixas.

- Se o seu foco principal é a produção em larga escala e econômica: APCVD pode ser uma opção viável quando a mais alta qualidade de filme não é um requisito estrito.

Em última análise, a Deposição Química de Vapor é um processo de fabricação fundamental que possibilita grande parte da tecnologia moderna, construindo materiais a partir da molécula.

Tabela Resumo:

| Aspecto | Informação Chave |

|---|---|

| Forma Completa | Deposição Química de Vapor |

| Uso Principal | Produção de filmes finos e revestimentos de alta qualidade |

| Principais Variantes | APCVD, LPCVD, PECVD, MOCVD |

| Principal Vantagem | Revestimentos de alta pureza, uniformes e conformes |

| Desafio Comum | Altas temperaturas e manuseio complexo de precursores |

Pronto para integrar filmes finos de alta pureza em sua pesquisa ou produção? A KINTEK é especializada em equipamentos de laboratório e consumíveis para técnicas avançadas de deposição como CVD. Nossos especialistas podem ajudá-lo a selecionar o sistema certo para sua aplicação, seja para desenvolver semicondutores, óptica ou revestimentos protetores. Entre em contato com nossa equipe hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e acelerar o sucesso do seu projeto.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura