Na fabricação de semicondutores, a deposição de filme é o processo fundamental de aplicação de uma camada fina e altamente controlada de material em uma bolacha de silício. Isso não é simplesmente um revestimento; é um processo de construção em nível atômico que edifica as camadas funcionais de um microchip. Os dois principais métodos para conseguir isso são a Deposição Química a Vapor (CVD) e a Deposição Física a Vapor (PVD).

O desafio central da deposição de filme é transformar um material de origem em vapor, transportá-lo e fazer com que ele condense ou reaja na superfície de uma bolacha para formar uma camada sólida perfeitamente uniforme e pura. A escolha entre métodos químicos (CVD) e métodos físicos (PVD) depende inteiramente do material específico que está sendo depositado e de seu papel no circuito integrado final.

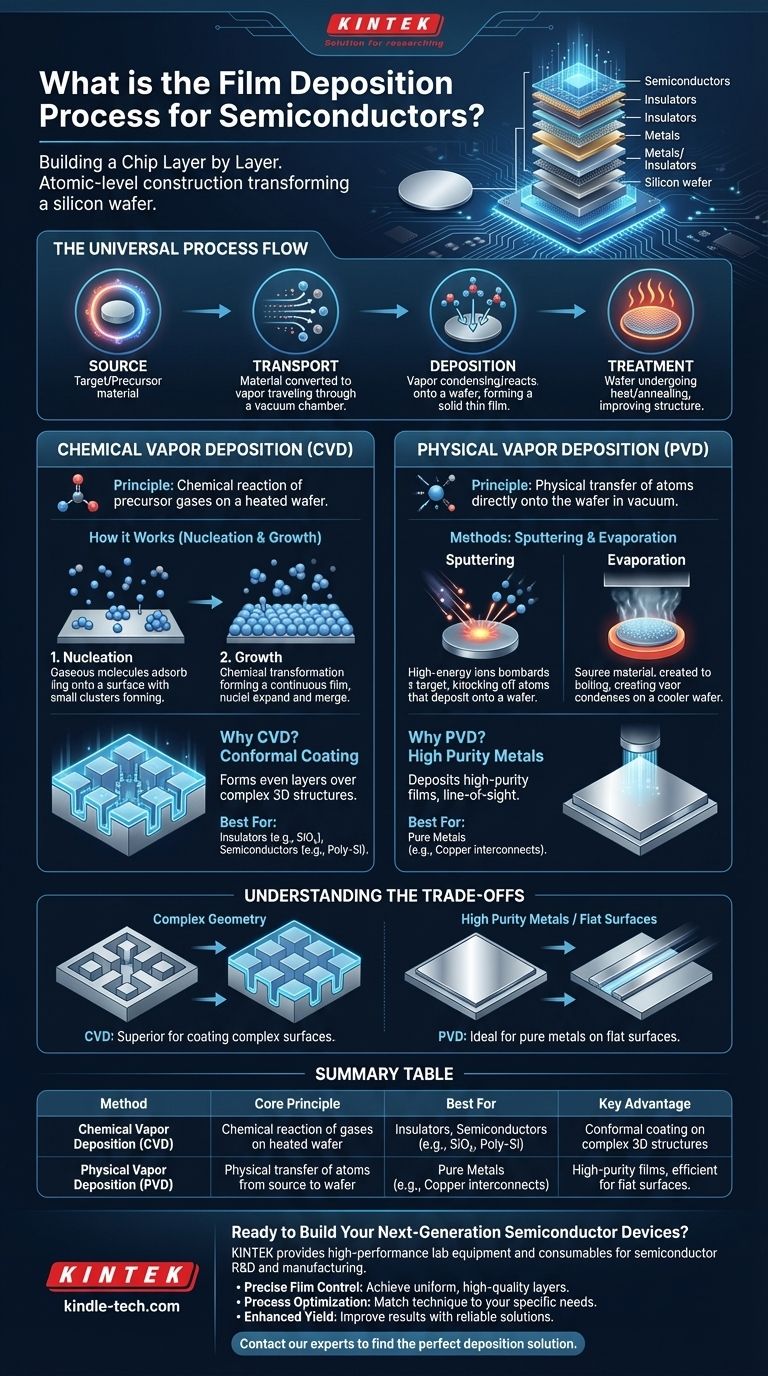

O Objetivo: Construir um Chip Camada por Camada

Antes de mergulhar nos métodos, é crucial entender por que esses filmes são necessários. Um microprocessador moderno é construído como um arranha-céu, com dezenas de camadas intrincadas empilhadas sobre uma base de silício.

O que é um "Filme Fino"?

Um filme fino é uma camada de material que varia de alguns nanômetros a vários micrômetros de espessura. Cada filme serve a um propósito específico, atuando como um condutor (como fiação de cobre), um isolante (como dióxido de silício) ou um semicondutor (a parte ativa de um transistor).

O Fluxo de Processo Universal

Independentemente da técnica específica, todos os processos de deposição seguem uma sequência de alto nível semelhante:

- Fonte: Um material de origem puro (conhecido como alvo ou precursor) é escolhido.

- Transporte: Este material é convertido em estado de vapor e transportado para a bolacha, tipicamente dentro de uma câmara de vácuo.

- Deposição: O material vaporizado se deposita no substrato (a bolacha), formando o filme fino sólido.

- Tratamento: O filme pode passar por tratamento térmico (recozimento) para melhorar sua estrutura cristalina e propriedades.

Deposição Química a Vapor (CVD): Construindo com Reações

CVD é o método de deposição mais amplamente utilizado na indústria de semicondutores devido à sua precisão incomparável e capacidade de criar camadas altamente uniformes.

O Princípio Central do CVD

Em vez de mover fisicamente o material final, o CVD usa uma reação química. Gases precursores são introduzidos em uma câmara contendo a bolacha aquecida. Esses gases reagem na superfície quente, depositando o material sólido desejado e deixando subprodutos voláteis que são bombeados para fora.

Como Funciona um Processo CVD

O processo pode ser entendido através de duas etapas principais: nucleação e crescimento.

- Nucleação: Moléculas precursoras gasosas são adsorvidas na superfície da bolacha.

- Crescimento: Essas moléculas sofrem uma transformação química, formando um núcleo sólido do material desejado. Esses núcleos se expandem e se fundem, eventualmente formando um filme contínuo e de alta qualidade.

Por que o CVD é um Cavalo de Batalha da Indústria

A principal vantagem do CVD é sua capacidade de produzir revestimentos conformes. Como a deposição é impulsionada por uma reação química, o filme se forma uniformemente sobre estruturas tridimensionais complexas na bolacha, o que é essencial para a arquitetura moderna de transistores.

Deposição Física a Vapor (PVD): Movendo a Matéria Diretamente

PVD engloba um conjunto de técnicas que movem fisicamente átomos de um material de origem diretamente para a superfície da bolacha. Isso é feito em um ambiente de alto vácuo para garantir a pureza.

O Princípio Central do PVD

PVD é fundamentalmente um processo de linha de visão. Pense nele como uma tinta spray em nível atômico, onde átomos individuais são ejetados de uma fonte e viajam em linha reta para revestir o substrato.

O Método de Sputtering (Pulverização Catódica)

Sputtering é a técnica PVD mais comum. Envolve bombardear um alvo sólido do material de origem com íons de alta energia (tipicamente argônio). Essa colisão fisicamente derruba átomos do alvo, que então viajam e se depositam na bolacha.

O Método de Evaporação

Outra técnica PVD é a evaporação. Neste processo, o material de origem é aquecido em vácuo até ferver, criando um vapor. Este vapor então viaja para a bolacha mais fria e condensa em sua superfície, formando o filme fino.

Compreendendo as Trocas

A escolha entre CVD e PVD não é sobre qual é "melhor", mas qual é o certo para a camada específica que está sendo construída.

A Força do CVD: Geometria Complexa

O CVD se destaca na criação de camadas uniformes e conformes de isolantes (como dióxido de silício) e semicondutores (como silício policristalino). Sua natureza química permite revestir o interior de trincheiras profundas e sobre topografias complexas de forma uniforme.

A Força do PVD: Metais de Alta Pureza

O PVD é o método preferido para depositar metais puros, que são usados para a fiação (interconexões) em um chip. Por ser um processo físico, ele pode depositar materiais que são difíceis de criar através de reações químicas. Sua principal limitação é o baixo desempenho em superfícies complexas, pois ele tem dificuldade em revestir áreas "sombreadas".

O Fator Decisivo: A Função da Camada

A decisão depende do material necessário e da topografia da superfície da bolacha. Os isolantes precisam cobrir tudo perfeitamente, tornando o CVD ideal. As interconexões metálicas exigem alta pureza e são frequentemente depositadas em superfícies mais planas, tornando o PVD a escolha mais eficiente.

Combinando o Processo com Seu Objetivo

Para construir um dispositivo funcional, os engenheiros usam uma combinação dessas técnicas, escolhendo a ferramenta certa para cada camada específica.

- Se seu foco principal é criar uma camada isolante de alta qualidade e uniforme sobre uma superfície complexa: O CVD é a escolha definitiva por suas capacidades superiores de revestimento conforme.

- Se seu foco principal é depositar um filme metálico puro para fiação elétrica: O PVD, especialmente o sputtering, é o padrão da indústria devido à sua velocidade, pureza e controle.

- Se seu foco principal é crescer uma camada semicondutora cristalina perfeita: Técnicas avançadas e altamente controladas de CVD são necessárias para gerenciar a nucleação e o crescimento precisos do filme.

Em última análise, esses processos de deposição são as técnicas de construção essenciais que transformam uma bolacha de silício em branco em um circuito integrado poderoso e complexo.

Tabela Resumo:

| Método | Princípio Central | Melhor Para | Vantagem Chave |

|---|---|---|---|

| Deposição Química a Vapor (CVD) | Reação química de gases em uma superfície de bolacha aquecida. | Isolantes, Semicondutores (ex: SiO₂, Poli-Si) | Revestimento conforme em estruturas 3D complexas. |

| Deposição Física a Vapor (PVD) | Transferência física de átomos de uma fonte para a bolacha. | Metais Puros (ex: interconexões de Cobre) | Filmes de alta pureza, eficiente para superfícies planas. |

Pronto para Construir Seus Dispositivos Semicondutores de Próxima Geração?

Escolher o processo de deposição certo é crítico para o sucesso do seu laboratório. A KINTEK é especializada em fornecer equipamentos e consumíveis de laboratório de alto desempenho para P&D e fabricação de semicondutores.

Nós ajudamos você a alcançar:

- Controle Preciso de Filmes: Acesse as ferramentas certas para CVD ou PVD para construir camadas uniformes e de alta qualidade.

- Otimização de Processos: Obtenha o equipamento e o suporte para combinar a técnica de deposição com seus objetivos específicos de material e estrutura.

- Rendimento Aprimorado: Melhore seus resultados com soluções confiáveis e padrão da indústria.

Vamos discutir suas necessidades de fabricação de semicondutores. Entre em contato com nossos especialistas hoje para encontrar a solução de deposição perfeita para seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura