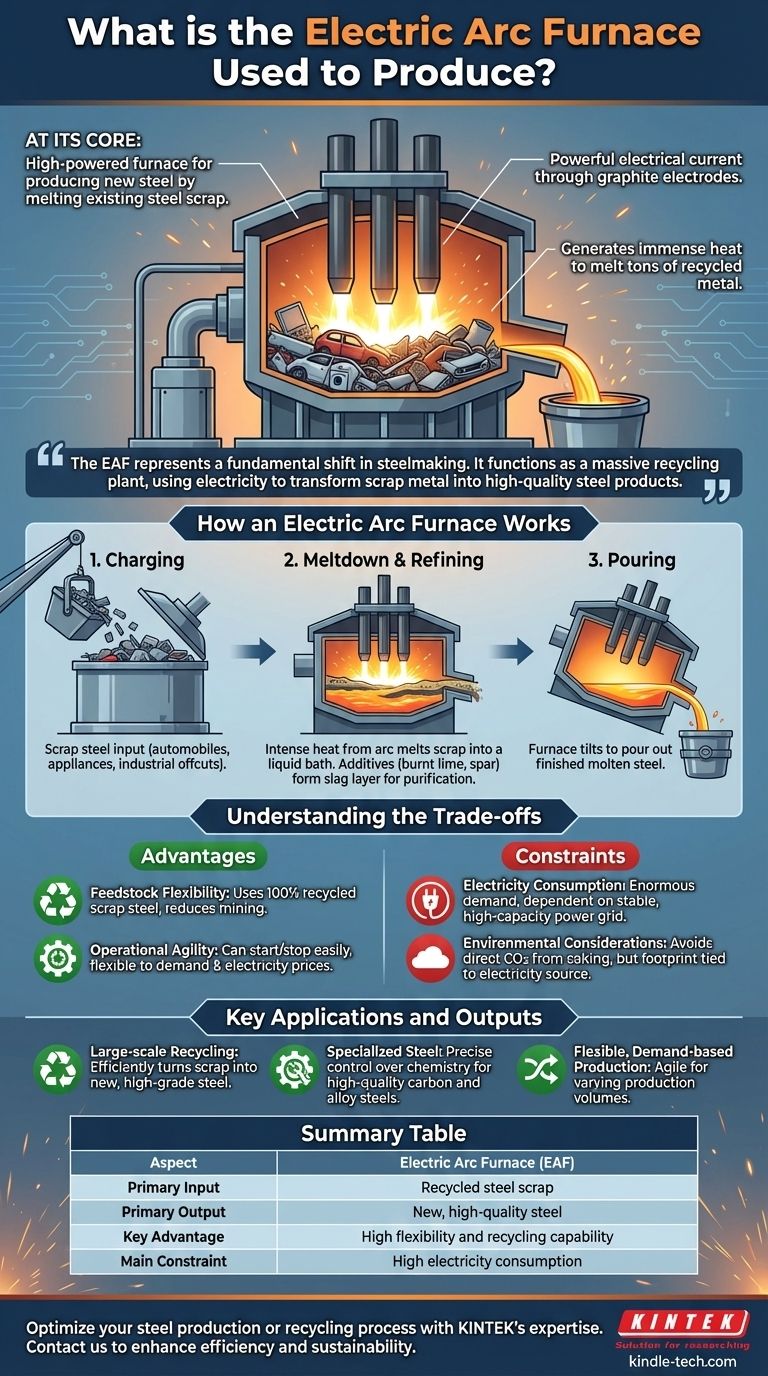

Em sua essência, um forno elétrico a arco (FEA) é um forno de alta potência usado quase exclusivamente para produzir aço novo derretendo sucata de aço existente. Ele utiliza uma corrente elétrica incrivelmente poderosa, passada através de eletrodos de grafite, para gerar um arco com calor suficiente para derreter toneladas de metal reciclado em questão de horas.

O forno elétrico a arco representa uma mudança fundamental na fabricação de aço. Em vez de criar aço a partir de minério de ferro bruto, ele funciona como uma usina de reciclagem maciça, usando eletricidade para transformar sucata metálica em produtos de aço de alta qualidade.

Como Funciona um Forno Elétrico a Arco

Um FEA não queima combustível no sentido tradicional. Sua fonte de calor é puramente elétrica, permitindo um processo de fusão intenso e controlado.

O Princípio Central: Calor Intenso a Partir de um Arco

O princípio de funcionamento envolve abaixar eletrodos maciços de grafite em um forno cheio de sucata metálica. Uma corrente de alta tensão é passada através desses eletrodos, criando um arco elétrico — essencialmente um raio controlado — entre os eletrodos e o metal. Este arco gera calor imenso, atingindo temperaturas altas o suficiente para derreter a sucata de aço.

A Matéria-Prima Principal: Aço Reciclado

A principal "carga", ou material de entrada, para um FEA é a sucata de aço. Isso pode variar de automóveis e eletrodomésticos triturados a aparas industriais. Isso torna o FEA uma pedra angular da indústria de reciclagem de metais.

O Processo: De Aço Sólido a Líquido

A operação segue um ciclo claro:

- Carregamento: O teto removível do forno se afasta, e grandes baldes despejam sucata de aço na carcaça do forno.

- Derretimento: O teto é fechado, os eletrodos são abaixados e o arco poderoso é iniciado, derretendo a sucata em um banho líquido.

- Refino: Assim que o aço está fundido, os operadores adicionam materiais como cal queimada e espato. Estes se combinam com impurezas no aço líquido para formar uma camada separada chamada escória, que pode ser removida, purificando o produto final.

Componentes Chave do Forno

Um FEA é uma peça robusta de maquinaria industrial. Seus componentes principais incluem uma carcaça de aço pesada revestida com material refratário resistente ao calor, um teto removível que segura os eletrodos e um sistema de inclinação hidráulico para despejar o aço fundido finalizado.

Compreendendo as Compensações

Embora altamente eficaz, o método FEA tem vantagens e restrições distintas em comparação com o alto-forno tradicional, que produz aço a partir de minério de ferro.

Vantagem: Flexibilidade da Matéria-Prima

A maior força do FEA é sua capacidade de usar 100% de sucata de aço reciclada. Isso reduz a necessidade de mineração de novo minério de ferro e carvão coque, que são necessários para os altos-fornos tradicionais.

Vantagem: Agilidade Operacional

Os FEAs podem ser iniciados e parados com relativa facilidade. Isso proporciona flexibilidade significativa, permitindo que as usinas siderúrgicas operem com base na demanda ou nos preços da eletricidade, enquanto um alto-forno tradicional deve funcionar continuamente por anos.

A Principal Restrição: Consumo de Eletricidade

A principal compensação é uma enorme demanda por eletricidade. A operação de um FEA depende muito da disponibilidade de uma rede elétrica estável e de alta capacidade, e os custos de energia são um fator importante em sua viabilidade econômica.

Considerações Ambientais

Os FEAs evitam as emissões diretas de CO2 associadas à queima de coque para processar minério de ferro. No entanto, sua pegada ambiental geral está ligada à fonte de sua eletricidade — se a energia vier de combustíveis fósseis, a pegada de carbono é simplesmente transferida da usina siderúrgica para a usina de energia.

Aplicações e Resultados Chave

O FEA não é uma solução única para todos; seu uso está ligado a objetivos industriais específicos.

- Se seu foco principal é a reciclagem em larga escala: O FEA é a tecnologia mais eficiente disponível para transformar sucata metálica em aço novo e de alta qualidade.

- Se seu foco principal é a produção de aço especializado: O FEA oferece controle preciso sobre a química do metal fundido, tornando-o ideal para produzir aços carbono e ligados de alta qualidade para aplicações exigentes.

- Se seu foco principal é a produção flexível baseada na demanda: A capacidade do FEA de ligar e desligar o torna muito mais ágil do que um alto-forno tradicional, que é projetado para produção contínua e de alto volume.

Em última análise, o forno elétrico a arco é o motor da reciclagem moderna de aço, possibilitando uma abordagem mais flexível e muitas vezes mais sustentável para a produção de aço.

Tabela de Resumo:

| Aspecto | Forno Elétrico a Arco (FEA) |

|---|---|

| Entrada Principal | Sucata de aço reciclada |

| Saída Principal | Aço novo de alta qualidade |

| Vantagem Principal | Alta flexibilidade e capacidade de reciclagem |

| Principal Restrição | Alto consumo de eletricidade |

Otimize seu processo de produção ou reciclagem de aço com a expertise da KINTEK.

Se você está envolvido em reciclagem de metais em larga escala, produção de aços ligados especializados ou precisa de capacidades de produção flexíveis orientadas pela demanda, o equipamento certo é crucial. A KINTEK é especializada em fornecer equipamentos de laboratório e industriais robustos e eficientes para apoiar esses processos avançados.

Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência de sua produção de aço, melhorar a qualidade do produto e apoiar seus objetivos de sustentabilidade.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Qual é a alta temperatura de um forno tubular? Descubra o Modelo Certo para Sua Aplicação

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais