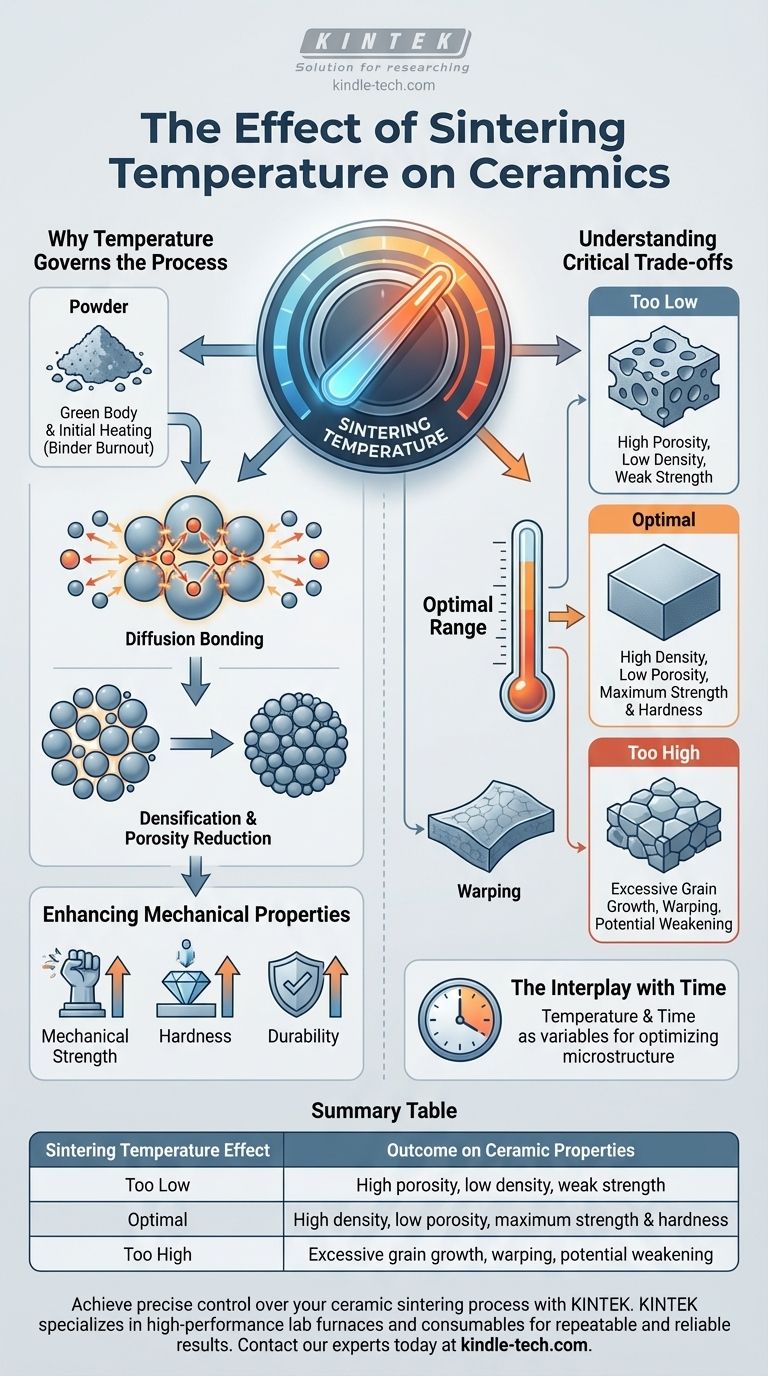

A temperatura de sinterização é a principal alavanca de controle para determinar as propriedades finais de um componente cerâmico. Ela governa diretamente a transformação de pó solto em um material denso e sólido, afetando criticamente sua densidade final, porosidade, resistência e dureza. A temperatura correta cria uma peça forte e durável, enquanto temperaturas incorretas podem resultar em um produto fraco e poroso ou até mesmo em um defeito empenado e inutilizável.

A função central da temperatura de sinterização é fornecer a energia térmica necessária para que os átomos se difundam entre as partículas do pó. Esse movimento atômico elimina os vazios entre as partículas, aumentando a densidade e a resistência do material. O desafio central é encontrar a temperatura precisa que maximize essa adensamento sem causar efeitos negativos, como crescimento excessivo de grãos ou distorção física.

Por Que a Temperatura Governa o Processo de Sinterização

A sinterização é fundamentalmente um processo de transformação térmica. A temperatura não é apenas uma configuração; é a energia que impulsiona toda a mudança física de um corpo verde (compactado de pó frágil) para uma cerâmica policristalina robusta.

O Mecanismo: Do Pó ao Sólido

Em temperaturas mais baixas durante a fase inicial de aquecimento, quaisquer aglutinantes orgânicos residuais usados para moldar a peça são queimados.

À medida que a temperatura sobe significativamente, ela energiza os átomos dentro do pó cerâmico. Essa energia permite que eles se movam e se liguem aos átomos de partículas adjacentes em seus pontos de contato, um processo conhecido como ligação por difusão.

Impulsionando o Adensamento e Reduzindo a Porosidade

Essa difusão atômica é o motor do adensamento. À medida que as partículas se ligam, a área de contato entre elas cresce, aproximando os centros das partículas.

Essa ação fecha sistematicamente as lacunas e canais (poros) que existiam no compactado de pó inicial. O resultado é uma redução significativa da porosidade e um correspondente aumento da densidade, fazendo com que todo o componente encolha.

Aprimorando as Propriedades Mecânicas

As propriedades físicas finais da cerâmica são uma consequência direta desse processo de adensamento.

Uma peça bem sinterizada com baixa porosidade e alta densidade apresentará resistência mecânica, dureza e durabilidade superiores. Em contraste, uma peça com alta porosidade residual será mecanicamente fraca e propensa a falhas.

Compreendendo as Trocas Críticas

A temperatura de sinterização ideal não é simplesmente o calor mais alto possível. É um ponto cuidadosamente otimizado dentro de uma faixa específica, onde os resultados positivos são maximizados e os efeitos negativos são evitados.

O Risco de Temperatura Insuficiente

Se a temperatura de sinterização for muito baixa, não haverá energia térmica suficiente para impulsionar uma difusão atômica adequada.

Isso resulta em uma peça sub-sinterizada. A cerâmica reterá alta porosidade, apresentará baixa densidade e possuirá propriedades mecânicas ruins, tornando-a frágil e ineficaz para sua aplicação pretendida.

O Perigo do Excesso de Temperatura

Inversamente, se a temperatura for muito alta ou mantida por muito tempo, novos problemas surgem. O processo pode levar a um crescimento de grão rápido e descontrolado, onde grãos menores se fundem em grãos maiores, o que pode surpreendentemente enfraquecer o material final.

O calor extremo também pode fazer com que o componente se deforme, amoleça ou até mesmo derreta parcialmente, um defeito às vezes referido como queima. Isso destrói a precisão dimensional e a integridade estrutural da peça.

A Interação com o Tempo

A sinterização é uma função de temperatura e tempo. Uma temperatura ligeiramente mais baixa por uma duração mais longa pode, às vezes, alcançar um nível de adensamento semelhante ao de uma temperatura mais alta por um tempo mais curto. Otimizar ambas as variáveis é fundamental para alcançar uma microestrutura uniforme e estável.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura de sinterização ideal depende inteiramente do material cerâmico específico e das propriedades desejadas do componente final. Seu alvo determina sua estratégia.

- Se o seu foco principal for densidade e resistência máximas: Você deve operar perto do limite superior da janela de sinterização do material, controlando cuidadosamente o perfil de temperatura para atingir o adensamento total sem superaquecimento.

- Se o seu foco principal for manter uma microestrutura de grão fino: Você pode precisar usar uma temperatura ligeiramente mais baixa por um período mais longo ou empregar técnicas avançadas, como sinterização assistida por pressão, para limitar o crescimento de grãos.

- Se o seu foco principal for precisão dimensional: Você deve controlar precisamente todo o ciclo térmico — taxa de aquecimento, tempo de permanência e taxa de resfriamento — para garantir que a contração seja uniforme e previsível, evitando assim a deformação.

Em última análise, dominar a temperatura de sinterização é a chave para transformar um pó simples em um componente cerâmico de alto desempenho projetado para sua finalidade.

Tabela Resumo:

| Efeito da Temperatura de Sinterização | Resultado nas Propriedades da Cerâmica |

|---|---|

| Muito Baixa | Alta porosidade, baixa densidade, resistência fraca |

| Ótima | Alta densidade, baixa porosidade, máxima resistência e dureza |

| Muito Alta | Crescimento excessivo de grãos, deformação, potencial enfraquecimento |

Obtenha controle preciso sobre seu processo de sinterização de cerâmica com a KINTEK.

Se você está desenvolvendo cerâmicas avançadas para resistência máxima ou precisa de microestruturas de grão fino para aplicações específicas, o equipamento de laboratório certo é fundamental. A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis que fornecem o aquecimento exato e uniforme necessário para resultados repetíveis e confiáveis.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades de sinterização de cerâmica. Deixe-nos ajudá-lo a selecionar o equipamento ideal para otimizar a densidade, aprimorar as propriedades mecânicas e garantir o sucesso do desenvolvimento de seus materiais.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Quais são as desvantagens da incineração a seco? Limitações chave para uma análise elementar precisa

- Quais são os tipos de fornos de sinterização? Um guia para escolher o forno certo para o seu material

- Cozedura é o mesmo que Sinterização? Um Guia para Dominar o Processamento Térmico

- Por que um forno mufla de alta temperatura é necessário para o pré-tratamento de suportes de catalisadores? Desempenho de Engenharia

- O que é a determinação do teor de cinzas? Garanta a Qualidade, Segurança e Conformidade dos Alimentos

- Como os fornos de alta temperatura são usados para verificar a segurança de compósitos LATP/BN? Testes Essenciais para Baterias de Estado Sólido

- Por que é necessário usar um forno mufla de alta temperatura para o tratamento de pré-oxidação de um substrato? Aprimorar a Ligação

- O que é a análise em forno mufla? Obtenha processamento puro e de alta temperatura para seus materiais