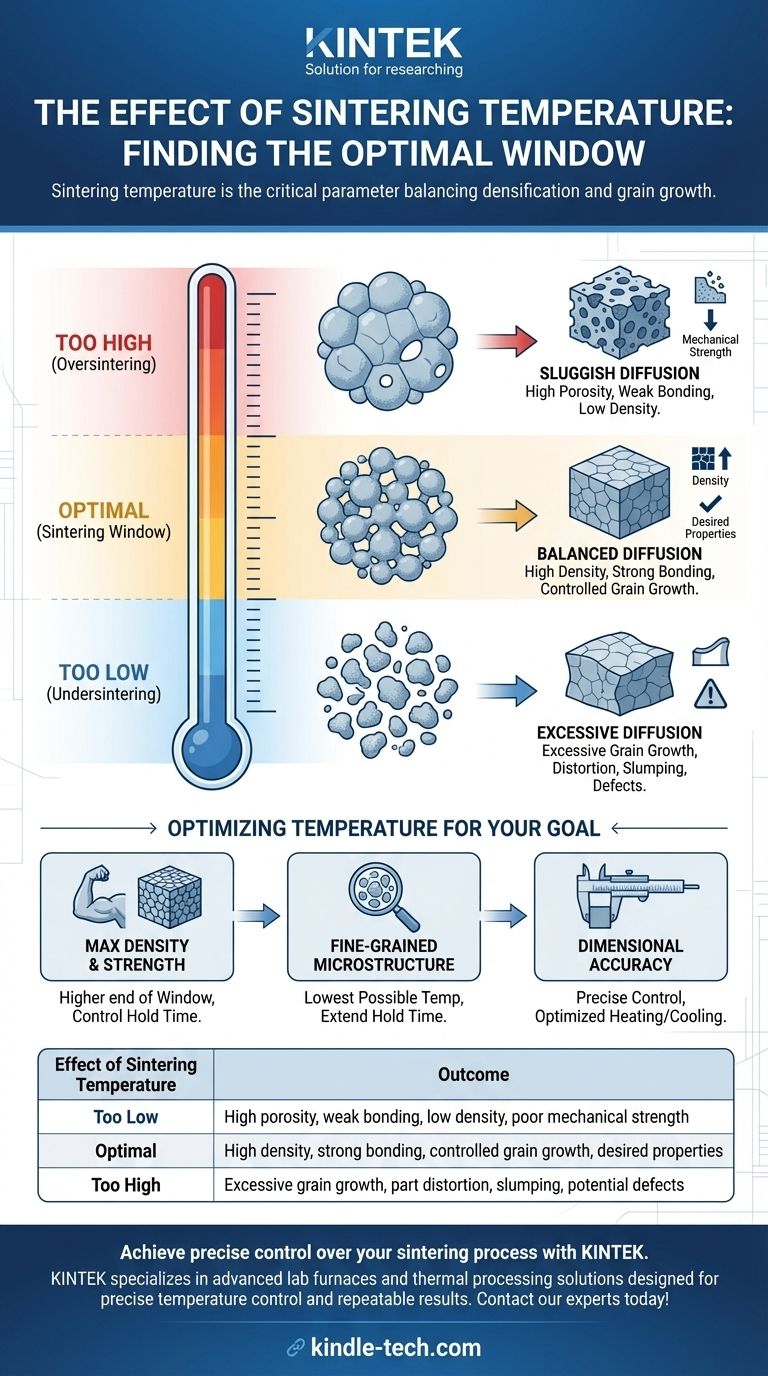

Em suma, a temperatura de sinterização é o parâmetro mais crítico que controla a transformação de um compacto de pó solto em um objeto sólido e denso. Ela fornece a energia térmica necessária para que os átomos se movam e se liguem entre as partículas, um processo conhecido como difusão. A temperatura correta dita a densidade final, a resistência e a microestrutura do componente.

O principal desafio da sinterização é que a temperatura tem efeitos concorrentes. Embora temperaturas mais altas aumentem a densificação e a resistência, elas também correm o risco de crescimento excessivo de grãos, distorção e defeitos. A chave é operar dentro de uma "janela de sinterização" ideal que equilibre esses resultados.

O Papel Fundamental da Temperatura: Impulsionando a Difusão

A sinterização funciona aquecendo um material a uma temperatura abaixo de seu ponto de fusão. Essa entrada de energia ativa o movimento atômico, fazendo com que as partículas individuais se liguem e a peça geral se densifique.

Ativando o Movimento Atômico

À temperatura ambiente, os átomos em um compacto de pó são em grande parte estáticos. À medida que a temperatura aumenta, ela fornece a energia cinética necessária para que os átomos migrem de uma partícula para outra. Esse transporte atômico é o mecanismo fundamental por trás da sinterização.

O Processo de Difusão

Esse movimento atômico, ou difusão, é fortemente dependente da temperatura. Os dois mecanismos primários são a difusão volumétrica (átomos movendo-se através da rede cristalina) e a difusão de contorno de grão (átomos movendo-se ao longo dos contornos entre os cristais). Ambos aceleram exponencialmente à medida que a temperatura aumenta.

O Objetivo: Crescimento de Pescoços e Densificação

A difusão faz com que "pescoços" se formem e cresçam nos pontos de contato entre as partículas de pó. À medida que esses pescoços se expandem, os poros (espaços vazios) entre as partículas encolhem e são gradualmente eliminados. Esse processo, conhecido como densificação, aumenta a densidade da peça e, consequentemente, sua resistência mecânica.

Como a Temperatura Modela a Microestrutura Final

O perfil de temperatura — incluindo a temperatura de pico e por quanto tempo ela é mantida — determina diretamente as características finais da peça sinterizada.

Controlando a Densidade e a Porosidade

Temperaturas de sinterização mais altas levam a taxas de difusão mais rápidas. Isso resulta em uma remoção mais completa dos poros, produzindo uma peça com maior densidade final e menor porosidade residual. Para a maioria das aplicações estruturais, atingir a densidade quase total é o objetivo principal.

O Efeito Indesejado: Crescimento de Grãos

Simultaneamente, a energia térmica que impulsiona a densificação também impulsiona o crescimento de grãos. À medida que as partículas se fundem, os pequenos grãos cristalinos tendem a coalescer em grãos maiores. O crescimento excessivo de grãos pode ser prejudicial, muitas vezes reduzindo a dureza e a tenacidade do material.

Compreendendo as Compensações: A Janela de Sinterização

O sucesso de um processo de sinterização depende do equilíbrio entre o efeito positivo da densificação e os efeitos negativos do excesso de temperatura.

O Risco de Sub-sinterização

Se a temperatura for muito baixa, a difusão é lenta e insuficiente. O resultado é uma ligação deficiente entre as partículas, alta porosidade e um componente mecanicamente fraco que não atingiu sua densidade ou propriedades alvo.

O Perigo da Super-sinterização

Se a temperatura for muito alta ou mantida por muito tempo, vários problemas surgem.

- Crescimento Excessivo de Grãos: Como observado, isso pode degradar as propriedades mecânicas.

- Distorção e Flacidez: À medida que a temperatura se aproxima do ponto de fusão do material, a peça pode perder sua integridade estrutural e começar a ceder ou empenar sob seu próprio peso, uma grande fonte de defeitos.

- Efeitos de Fricção: Altas temperaturas também podem exacerbar a fricção entre a peça e sua superfície de suporte, levando a rachaduras ou distorção no resfriamento.

Encontrando a "Janela de Sinterização"

A janela de sinterização é a faixa de temperatura ideal para um material específico. É alta o suficiente para atingir a densificação desejada em um tempo razoável, mas baixa o suficiente para evitar o crescimento excessivo de grãos, flacidez e outros defeitos relacionados ao calor.

Otimizando a Temperatura para o Seu Objetivo

A temperatura de sinterização ideal não é um valor único, mas é determinada pelas propriedades desejadas do componente final.

- Se o seu foco principal é a densidade e resistência máximas: Você provavelmente operará na extremidade superior da janela de sinterização do material, controlando cuidadosamente a taxa de aquecimento e o tempo de retenção para evitar distorções.

- Se o seu foco principal é uma microestrutura de grão fino: Você deve buscar a temperatura mais baixa possível que ainda atinja sua densidade alvo, muitas vezes estendendo o tempo de retenção ou usando pós iniciais mais finos.

- Se o seu foco principal é a precisão dimensional e a prevenção de defeitos: Você deve controlar precisamente a temperatura para evitar a flacidez e usar um ciclo de aquecimento e resfriamento bem projetado para minimizar o estresse térmico.

Dominar o controle de temperatura é a habilidade essencial para converter o potencial de um material em pó em um componente de alto desempenho e confiável.

Tabela Resumo:

| Efeito da Temperatura de Sinterização | Resultado |

|---|---|

| Muito Baixa (Sub-sinterização) | Alta porosidade, ligação fraca, baixa densidade, baixa resistência mecânica |

| Ótima (Janela de Sinterização) | Alta densidade, ligação forte, crescimento de grãos controlado, propriedades desejadas |

| Muito Alta (Super-sinterização) | Crescimento excessivo de grãos, distorção da peça, flacidez, potenciais defeitos |

Obtenha controle preciso sobre seu processo de sinterização com a KINTEK.

Dominar a janela de sinterização é crítico para produzir componentes de alto desempenho com a densidade, resistência e microestrutura corretas. Seja seu objetivo a máxima resistência, uma estrutura de grão fino ou a precisão dimensional perfeita, o equipamento certo é essencial.

A KINTEK é especializada em fornos de laboratório avançados e soluções de processamento térmico projetadas para controle preciso de temperatura e resultados repetíveis. Nossa expertise ajuda você a otimizar seu ciclo de sinterização para evitar defeitos e atingir seus objetivos de material.

Entre em contato com nossos especialistas em processamento térmico hoje para discutir como nossas soluções podem aprimorar seus resultados de sinterização. Deixe-nos ajudá-lo a encontrar o equilíbrio perfeito para seus materiais.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Como escolher um forno tubular? Um Guia para Adequar às Necessidades do Seu Processo

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Como são chamados os tubos em um forno? Compreendendo o Papel do Tubo de Trabalho

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório