Em sua essência, o tempo de residência é a principal alavanca para controlar a distribuição de produtos da pirólise. Ele dita por quanto tempo a matéria-prima e seus vapores resultantes são expostos a altas temperaturas dentro do reator. Em resumo, tempos de residência mais curtos favorecem a produção de bio-óleo líquido, enquanto tempos de residência mais longos aumentam o rendimento de biocarvão sólido e gás de síntese, permitindo que reações secundárias ocorram.

A percepção crítica é que o tempo de residência determina se você captura os produtos iniciais da decomposição ou permite que eles se transformem ainda mais. Um tempo curto "congela" a reação para produzir vapores líquidos valiosos, enquanto um tempo longo promove o craqueamento secundário desses vapores em gás e a carbonização adicional do material sólido.

O Papel Fundamental do Tempo na Pirólise

A pirólise é um processo de decomposição térmica na ausência de oxigênio. Enquanto a temperatura prepara o cenário para a reação, o tempo de residência direciona o desempenho, conduzindo o processo para produtos finais específicos.

Definindo Tempo de Residência

Tempo de residência refere-se à duração que uma substância permanece dentro da zona de reação aquecida. É crucial distinguir entre dois tipos:

- Tempo de Residência dos Sólidos: O tempo total que a biomassa sólida permanece no reator.

- Tempo de Residência dos Vapores (TRV): O tempo que os vapores gasosos, liberados dos sólidos em decomposição, permanecem na zona quente antes de serem resfriados ou removidos.

Essa distinção é fundamental, pois o TRV é frequentemente o parâmetro mais influente para determinar a composição final do produto.

Reações Primárias vs. Secundárias

O efeito do tempo de residência é melhor compreendido como uma escolha entre dois estágios de reação.

- Decomposição Primária: A quebra inicial da biomassa em carvão sólido, vapores primários (os precursores do bio-óleo) e alguns gases não condensáveis.

- Reações Secundárias: Se os vapores primários forem mantidos em altas temperaturas (ou seja, longo tempo de residência dos vapores), eles irão "craquear", quebrando-se em moléculas de gás menores e mais leves (H₂, CO, CO₂, CH₄) e também depositando mais carbono no carvão sólido existente.

Como o Tempo de Residência Dita os Rendimentos dos Produtos

Ao manipular o tempo de residência, você pode intencionalmente favorecer um conjunto de vias de reação em detrimento de outro, adaptando a produção ao seu objetivo específico.

Pirólise Rápida: Maximizando o Bio-óleo

Este processo é definido por tempos de residência de vapor extremamente curtos, tipicamente menos de 2 segundos.

O objetivo é aquecer rapidamente a biomassa para gerar vapores e, em seguida, resfriá-los (quench) imediatamente. Esse resfriamento rápido condensa os vapores em bio-óleo líquido antes que eles tenham a chance de sofrer craqueamento secundário.

Pirólise Lenta: Maximizando o Biocarvão

Este processo utiliza tempos de residência de sólidos muito longos, frequentemente variando de muitos minutos a várias horas.

A taxa de aquecimento lenta e a longa duração permitem extensas reações secundárias. Os vapores têm tempo suficiente para craquear ou recondensar na matriz sólida, maximizando a carbonização do material sólido e resultando em um alto rendimento de biocarvão estável.

Gaseificação: Um Caminho para o Gás de Síntese

Embora tecnicamente um processo diferente, a gaseificação demonstra o extremo do espectro do tempo de residência. Ao usar tempos de residência de vapor muito longos em altas temperaturas, o objetivo é promover totalmente o craqueamento secundário, convertendo quase todos os vapores e carvão em gás de síntese não condensável.

Compreendendo as Trocas e Interdependências

O tempo de residência não opera no vácuo. Seu efeito está profundamente interligado com outros parâmetros críticos do processo.

A Ligação Entre Tempo e Temperatura

Temperatura e tempo de residência têm uma relação sinérgica. Uma temperatura mais alta acelera as taxas de reação, o que significa que o craqueamento secundário pode ocorrer em um tempo de residência muito mais curto. Por outro lado, para atingir um alto grau de carbonização (biocarvão) a uma temperatura mais baixa, é necessário um tempo de residência muito mais longo.

O Impacto da Taxa de Aquecimento

A taxa de aquecimento é a velocidade com que a biomassa é levada à temperatura de reação.

- Altas Taxas de Aquecimento são combinadas com tempos de residência curtos na pirólise rápida para gerar rapidamente vapores e minimizar a formação de carvão.

- Baixas Taxas de Aquecimento são combinadas com tempos de residência longos na pirólise lenta para decompor gradualmente o material e maximizar o carvão.

Implicações do Projeto do Reator

O projeto físico de um reator de pirólise é um reflexo direto do tempo de residência pretendido.

- Reatores de leito fluidizado e ablativos são projetados para mover material e vapores através da zona quente muito rapidamente, tornando-os ideais para os tempos de residência curtos da pirólise rápida.

- Reatores de rosca, forno e leito fixo são projetados para movimento lento e longa retenção, tornando-os adequados para pirólise lenta e produção de biocarvão.

Otimizando o Tempo de Residência para o Seu Objetivo

Selecionar o tempo de residência correto é uma decisão estratégica baseada inteiramente no resultado desejado.

- Se o seu foco principal é maximizar o bio-óleo líquido para biocombustível: Você deve priorizar tempos de residência de vapor extremamente curtos (<2 segundos) combinados com altas taxas de aquecimento e resfriamento rápido dos vapores.

- Se o seu foco principal é produzir biocarvão de alta qualidade e estável para emenda do solo ou sequestro de carbono: Você precisa implementar longos tempos de residência de sólidos (minutos a horas) com baixas taxas de aquecimento.

- Se o seu foco principal é gerar gás de síntese para energia: Você deve usar tempos de residência de vapor mais longos em temperaturas mais altas para promover deliberadamente o craqueamento secundário de alcatrões e vapores em gases permanentes.

Em última análise, dominar o tempo de residência é dominar o controle sobre o destino químico final da sua matéria-prima.

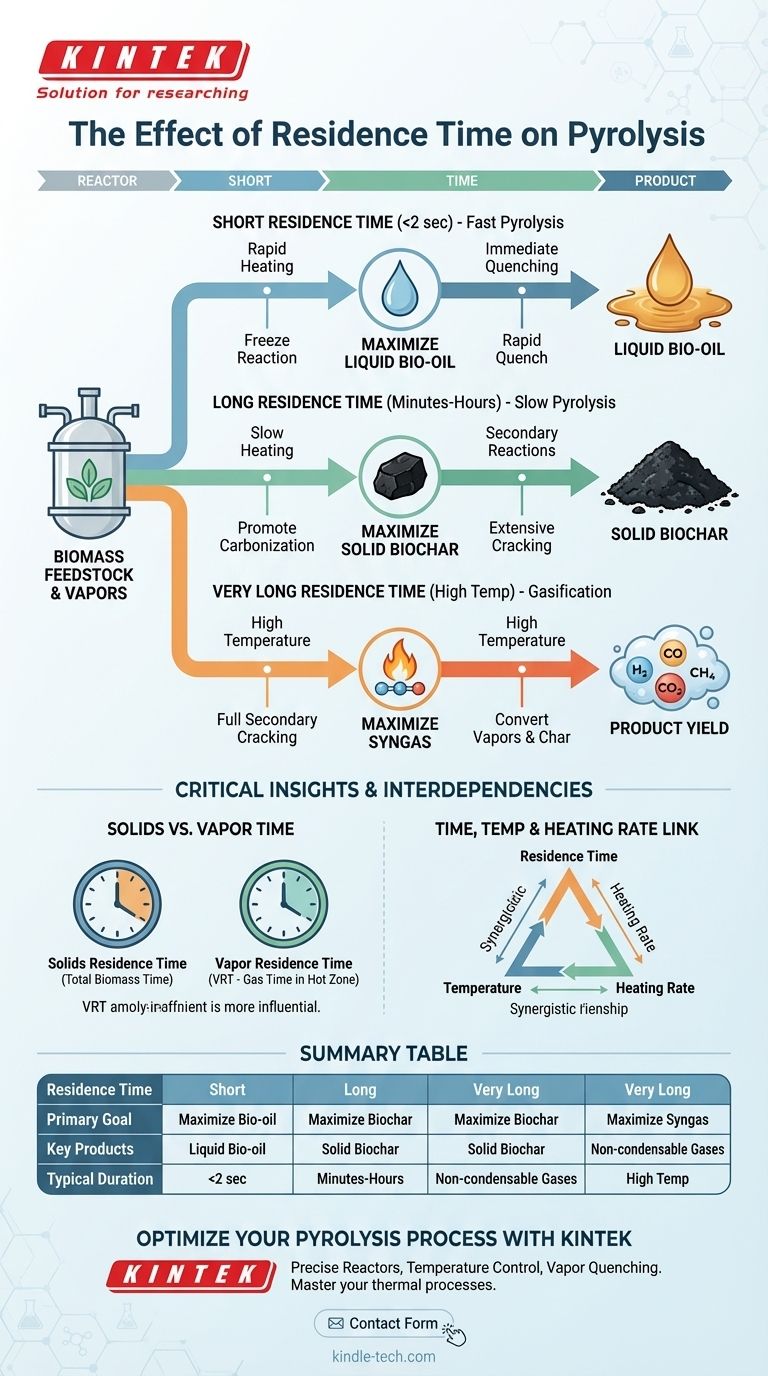

Tabela Resumo:

| Tempo de Residência | Objetivo Principal | Produtos Chave | Duração Típica |

|---|---|---|---|

| Curto (<2 seg) | Maximizar Bio-óleo | Bio-óleo Líquido | Pirólise Rápida |

| Longo (minutos-horas) | Maximizar Biocarvão | Biocarvão Sólido | Pirólise Lenta |

| Muito Longo (Alta Temp) | Maximizar Gás de Síntese | Gases Não Condensáveis | Gaseificação |

Pronto para Otimizar Seu Processo de Pirólise?

Compreender o tempo de residência é apenas o primeiro passo. Para alcançar um controle preciso sobre os rendimentos de seus produtos — seja você visando bio-óleo, biocarvão ou gás de síntese — você precisa de equipamentos de laboratório confiáveis e de alto desempenho.

A KINTEK é especializada no fornecimento dos reatores de pirólise precisos, sistemas de controle de temperatura e unidades de resfriamento de vapor que os laboratórios dependem para dominar seus processos térmicos. Nossos equipamentos são projetados para fornecer as taxas de aquecimento e tempos de residência exatos necessários para suas metas específicas de pesquisa ou produção.

Entre em contato conosco hoje usando o formulário abaixo para discutir como as soluções da KINTEK podem ajudá-lo a otimizar seus resultados de pirólise e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Como um forno de calcinação de alta temperatura é utilizado no processo Sol-gel BZY20? Obtenção de Fases Puras de Perovskita Cúbica

- Como os fornos de reação de alta temperatura controlam os MMCs in-situ? Domine a Precisão do Material e a Integridade Estrutural

- Qual é a faixa de pirólise? Controle Mestre de Temperatura para Rendimentos Ótimos de Bioprodutos

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material