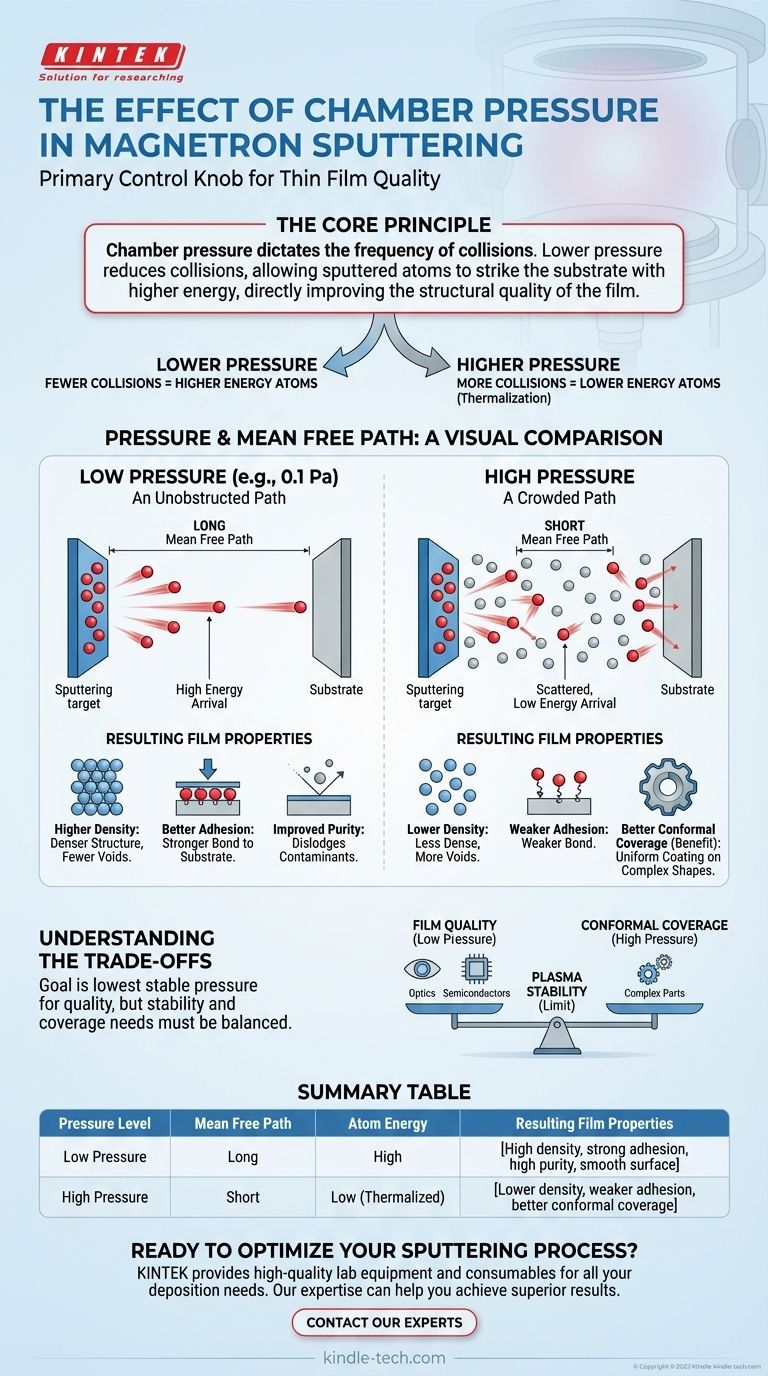

Na pulverização catódica por magnetron, a pressão da câmara é um botão de controle principal para determinar a qualidade final do seu filme fino. A redução da pressão do processo aumenta o caminho livre médio dos átomos pulverizados, o que significa que eles viajam do alvo até o substrato com menos colisões em fase gasosa. Isso permite que retenham mais de sua energia inicial, resultando em filmes mais densos, mais lisos e com adesão superior.

O princípio central a ser entendido é que a pressão da câmara dita a frequência das colisões. Pressão mais baixa reduz as colisões, permitindo que os átomos pulverizados atinjam o substrato com maior energia, melhorando diretamente a qualidade estrutural do filme.

A Física da Pressão: Caminho Livre Médio e Energia

Todo o efeito da pressão gira em torno de um único conceito: o caminho livre médio. Esta é a distância média que uma partícula, como um átomo pulverizado, pode percorrer antes de colidir com outra partícula, como um átomo do gás inerte do processo (por exemplo, Argônio).

Baixa Pressão: Um Caminho Desobstruído

Quando você opera a uma pressão de trabalho mais baixa (por exemplo, 0,1 Pa), a câmara contém menos átomos de gás. Isso aumenta significativamente o caminho livre médio.

Pense nisso como átomos viajando por um corredor quase vazio. Eles podem se mover de uma ponta à outra sem bater em ninguém, chegando rapidamente e com toda a sua energia inicial.

Esta chegada de alta energia à superfície do substrato leva a várias propriedades desejáveis do filme:

- Maior Densidade: Os átomos energéticos têm mais mobilidade na superfície, permitindo-lhes encontrar e preencher vazios, resultando em uma estrutura de filme mais densa.

- Melhor Adesão: Maior energia de impacto pode ajudar a implantar as camadas atômicas iniciais no substrato, criando uma ligação mais forte.

- Pureza Melhorada: Um processo de deposição de maior energia pode ajudar a desalojar contaminantes fracamente ligados da superfície do filme em crescimento.

Alta Pressão: Um Caminho Lotado

Inversamente, uma pressão de trabalho mais alta significa que a câmara está mais lotada de átomos de gás. Isso diminui drasticamente o caminho livre médio.

Isto é como tentar correr através de uma multidão de concerto lotada. Os átomos pulverizados sofrem inúmeras colisões com átomos de gás durante sua trânsito.

Cada colisão rouba do átomo pulverizado parte de sua energia cinética, um processo conhecido como termalização. Também espalha o átomo, randomizando sua direção. Isso resulta em átomos chegando ao substrato com baixa energia e de muitos ângulos diferentes.

Entendendo as Compensações (Trade-offs)

Embora pressões mais baixas geralmente produzam filmes de maior qualidade, a escolha nem sempre é simples. Existem compensações críticas a serem consideradas com base em seu equipamento e objetivos de deposição.

O Benefício Claro da Baixa Pressão: Qualidade do Filme

Para aplicações que exigem a mais alta integridade de filme possível — como em óptica, semicondutores ou revestimentos duros — operar na pressão estável mais baixa é quase sempre o objetivo. A deposição de alta energia resultante é o caminho mais direto para densidade e adesão superiores do filme.

O Limite Prático: Estabilidade do Plasma

O processo de pulverização catódica requer um plasma estável, que é criado pela ionização do gás inerte do processo. Se a pressão for *muito* baixa, pode não haver átomos de gás suficientes presentes para sustentar de forma confiável a descarga do plasma.

A maioria dos sistemas tem um limite inferior prático para a pressão abaixo do qual o processo se torna instável ou impossível de executar. Encontrar este "ponto ideal" da pressão estável mais baixa é fundamental.

O Caso de Nicho para Alta Pressão: Cobertura Conforme

Em alguns casos, o efeito de espalhamento da alta pressão pode ser benéfico. Ao revestir um objeto tridimensional complexo com recursos intrincados, os ângulos de chegada randomizados dos átomos espalhados podem ajudar o filme a se depositar de forma mais uniforme em todas as superfícies. Isso é conhecido como revestimento conforme.

No entanto, essa cobertura aprimorada tem o custo de menor densidade e adesão do filme.

Fazendo a Escolha Certa para o Seu Objetivo

Sua pressão de câmara ideal está diretamente ligada ao resultado desejado para o seu filme fino.

- Se o seu foco principal é alcançar a máxima densidade, pureza e adesão do filme: Opere na pressão mais baixa que seu sistema puder manter de forma estável para maximizar a energia dos átomos depositantes.

- Se o seu foco principal é revestir uma peça complexa com superfícies não planas: Você pode precisar usar uma pressão ligeiramente mais alta para induzir o espalhamento do gás e melhorar a cobertura conforme, aceitando a compensação de um filme menos denso.

- Se o seu foco principal é equilibrar a taxa de deposição e a qualidade do filme: Você precisará experimentar dentro da janela de pressão estável do seu sistema, pois as taxas de deposição também podem ser afetadas pela pressão e densidade do plasma.

Em última análise, dominar o controle de pressão é fundamental para dominar o próprio processo de pulverização catódica por magnetron.

Tabela de Resumo:

| Nível de Pressão | Caminho Livre Médio | Energia do Átomo | Propriedades do Filme Resultantes |

|---|---|---|---|

| Baixa Pressão | Longo | Alta | Alta densidade, forte adesão, alta pureza, superfície lisa |

| Alta Pressão | Curto | Baixa (Termalizada) | Menor densidade, adesão mais fraca, mas melhor cobertura conforme em formas complexas |

Pronto para Otimizar Seu Processo de Pulverização Catódica?

O controle preciso da pressão da câmara é apenas um fator para alcançar filmes finos perfeitos. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição. Se você está desenvolvendo semicondutores avançados, revestimentos ópticos ou camadas protetoras duras, nossa experiência pode ajudá-lo a alcançar resultados superiores.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e simplificar seus fluxos de trabalho de pesquisa e produção.

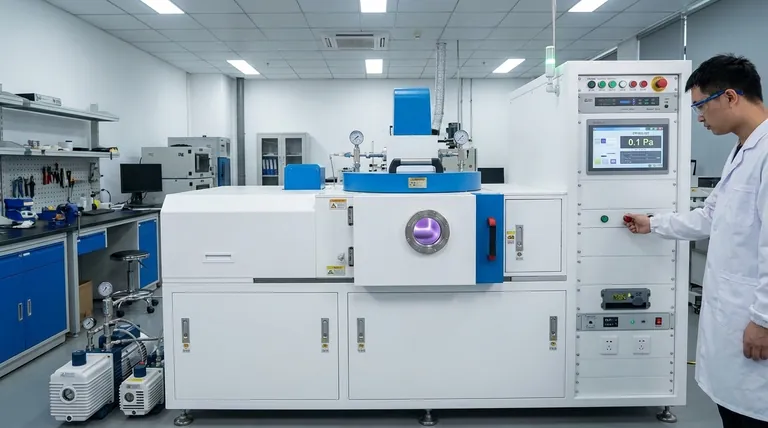

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Equipamento CVD de Deposição Química em Fase Vapor Câmara Deslizante Forno Tubular PECVD com Gaseificador de Líquidos Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma