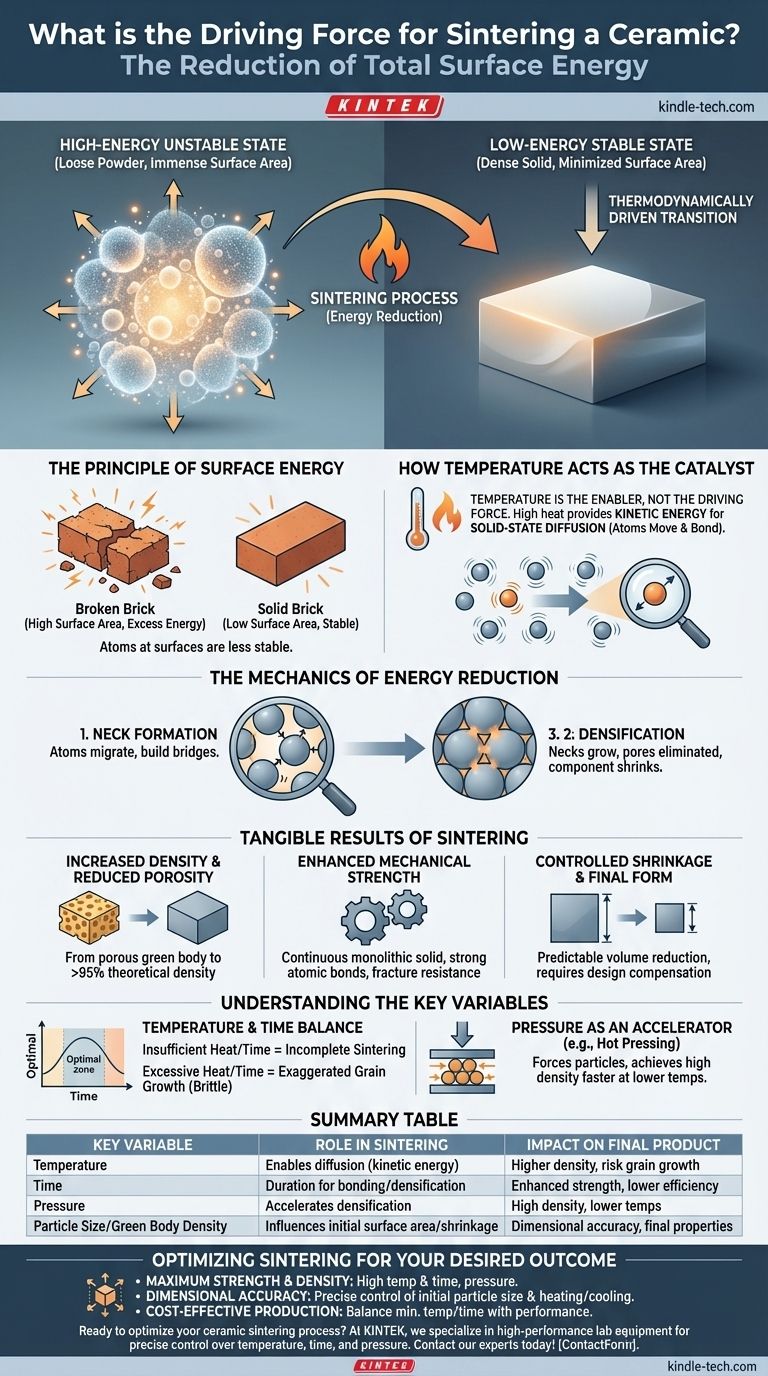

Em sua essência, a força motriz para a sinterização de uma cerâmica é a redução da energia superficial total. Quando uma coleção de partículas cerâmicas finas é aquecida, o sistema busca naturalmente um estado de energia mais baixo e mais estável. Ele consegue isso fundindo as partículas, o que diminui drasticamente sua área de superfície coletiva e elimina o espaço vazio entre elas.

Um pó solto possui uma imensa quantidade de área de superfície, o que corresponde a um estado de alta energia e instável. A sinterização é o processo termodinamicamente impulsionado de transformar esse pó de alta energia em um sólido denso e de baixa energia, usando alta temperatura para permitir que os átomos se movam e se liguem.

O Princípio da Energia Superficial

Para entender a sinterização, você deve primeiro entender a instabilidade fundamental de um pó. O processo é uma consequência natural da tentativa do material de alcançar uma configuração mais estável.

O que é Energia Superficial?

Imagine um único tijolo versus esse mesmo tijolo moído em um pó fino. Embora a massa seja idêntica, o pó tem uma área de superfície total vastamente maior. Cada nova superfície criada durante a moagem requer energia, e os átomos nessas superfícies são menos estáveis do que aqueles no interior de um sólido.

Essa energia em excesso armazenada nas superfícies das partículas de pó é chamada de energia superficial. Um sistema com alta energia superficial é inerentemente instável e, se lhe for dado um caminho, transicionará para um estado de energia mais baixo.

Como a Temperatura Atua como Catalisador

A temperatura em si não é a força motriz; ela é o facilitador. O calor elevado fornece aos átomos dentro das partículas cerâmicas energia cinética suficiente para se moverem, um processo conhecido como difusão no estado sólido.

Sem calor suficiente, os átomos ficam travados no lugar, e o pó permanece um pó. A temperatura desbloqueia sua capacidade de migrar e reorganizar a estrutura para reduzir a energia superficial total.

A Mecânica da Redução de Energia

Sob calor elevado, duas coisas principais acontecem no nível atômico:

- Formação de Pescoço: Os átomos migram da superfície das partículas para os pontos de contato entre elas. Isso constrói pequenas pontes, ou "pescoços", entre partículas adjacentes.

- Densificação: À medida que esses pescoços crescem, eles aproximam os centros das partículas. Isso elimina sistematicamente os vazios (ou poros) entre as partículas, fazendo com que todo o componente encolha e se torne mais denso.

Os Resultados Tangíveis da Sinterização

Essa unidade fundamental para reduzir a energia resulta em profundas mudanças nas propriedades físicas e mecânicas do material.

Aumento da Densidade e Redução da Porosidade

O resultado mais direto é a transformação de um "corpo verde" poroso (a peça compactada, mas não queimada) em um sólido denso. A porosidade é drasticamente reduzida, muitas vezes atingindo um material final que é mais de 95% de sua densidade máxima teórica. É isso que transforma um objeto quebradiço e esfarelento em um componente duro e sólido.

Resistência Mecânica Aprimorada

Um pó tem virtualmente nenhuma resistência mecânica. O processo de sinterização cria um sólido monolítico contínuo com fortes ligações atômicas onde antes existiam limites de partículas.

Além disso, os poros que são eliminados durante a sinterização atuam como concentradores de tensão microscópicos. Sua remoção aumenta dramaticamente a resistência do material à fratura, resultando na alta resistência característica das cerâmicas de engenharia.

Encolhimento Controlado e Forma Final

Como a sinterização elimina o espaço entre as partículas, o volume geral do componente é reduzido. Esse encolhimento é uma parte crítica e previsível do processo.

Os engenheiros devem projetar o corpo verde inicial para ser proporcionalmente maior do que a peça final desejada para compensar essa redução volumétrica.

Compreendendo as Variáveis Chave

Controlar o processo de sinterização é essencial para alcançar as propriedades finais desejadas. As variáveis primárias são temperatura, tempo e, às vezes, pressão.

O Impacto da Temperatura e do Tempo

Existe um equilíbrio delicado entre temperatura e tempo. Calor insuficiente ou um ciclo muito curto resultará em sinterização incompleta, deixando porosidade residual que compromete a resistência e a densidade.

Inversamente, temperaturas excessivamente altas ou manter a peça em temperatura por muito tempo podem causar crescimento exagerado de grãos. Embora a peça esteja densa, esses grãos excessivamente grandes podem criar tensões internas e, na verdade, reduzir a tenacidade do material, tornando-o mais quebradiço.

Pressão como Acelerador

Alguns processos avançados de sinterização, como a prensagem a quente, aplicam pressão externa além da alta temperatura. Essa pressão força fisicamente as partículas a se juntarem, acelerando a densificação.

Essa técnica pode atingir densidades muito altas em temperaturas mais baixas ou em tempos mais curtos do que a sinterização convencional, e é frequentemente usada para materiais de alto desempenho ou difíceis de sinterizar.

Otimizando a Sinterização para o Resultado Desejado

O ciclo de sinterização "ideal" depende inteiramente do objetivo para o produto final. Ao manipular as variáveis centrais, você pode adaptar o resultado à sua aplicação específica.

- Se seu foco principal for força e densidade máximas: Otimize para altas temperaturas e tempo suficiente para eliminar quase toda a porosidade, incorporando potencialmente pressão para aplicações críticas.

- Se seu foco principal for precisão dimensional: Você deve controlar com precisão a distribuição inicial do tamanho das partículas, a densidade do corpo verde e as taxas de aquecimento/resfriamento para gerenciar o encolhimento de forma previsível.

- Se seu foco principal for produção econômica: O objetivo é encontrar a temperatura e o tempo mínimos necessários para atingir as propriedades aceitáveis, equilibrando os custos de energia com o desempenho exigido da peça final.

Em última análise, entender que a sinterização é um processo de redução de energia permite que você manipule a temperatura e o tempo para projetar materiais cerâmicos com exatamente as propriedades que você precisa.

Tabela de Resumo:

| Variável Chave | Função no Processo de Sinterização | Impacto no Produto Final |

|---|---|---|

| Temperatura | Permite a difusão atômica ao fornecer energia cinética | Temperaturas mais altas aumentam a densidade, mas arriscam o crescimento de grãos |

| Tempo | Determina a duração para a ligação de partículas e a densificação | Tempos mais longos melhoram a resistência, mas podem reduzir a eficiência |

| Pressão (ex: Prensagem a Quente) | Acelera a densificação ao forçar as partículas a se juntarem | Atinge alta densidade em temperaturas mais baixas |

| Tamanho da Partícula/Densidade do Corpo Verde | Influencia a área de superfície inicial e o controle de encolhimento | Crítico para a precisão dimensional e propriedades finais |

Pronto para otimizar seu processo de sinterização cerâmica para força máxima, densidade ou eficiência de custo? Na KINTEK, somos especializados em equipamentos de laboratório de alto desempenho, incluindo fornos de sinterização e consumíveis, para ajudá-lo a alcançar controle preciso sobre temperatura, tempo e pressão. Se você está desenvolvendo cerâmicas avançadas ou escalando a produção, nossas soluções garantem resultados confiáveis e repetíveis. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de sinterização do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O carboneto de silício é melhor que a cerâmica? Descubra a Cerâmica Técnica Superior para a Sua Aplicação

- O que é o método de sinterização sem pressão? Um Guia para a Densificação de Materiais Custo-Efetiva

- O carbeto de silício se dissolve em água? Descubra sua Estabilidade Química Incomparável

- Qual é outro nome para revestimento cerâmico? Compreendendo os Revestimentos Nano, de Vidro e de Quartzo

- A sinterização aumenta o tamanho do grão? Dominando o Compromisso para as Propriedades do Material

- O que acontece com um material cerâmico quando é sinterizado? A Transformação de Pó em Sólido Denso

- A sinterização aumenta a dureza? Domine o Processo para uma Resistência Superior do Material

- Como você processa o carbeto de silício? Escolha o Método Certo para Sua Aplicação