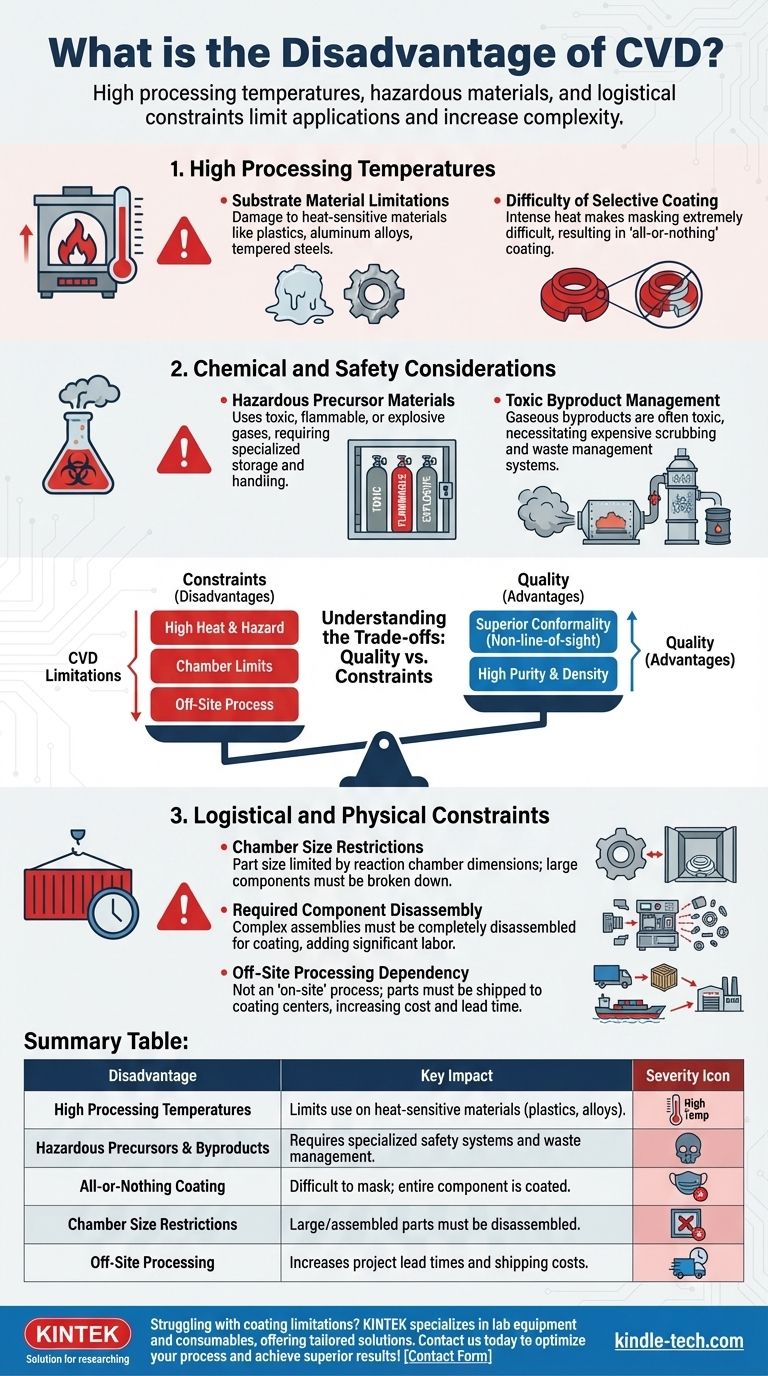

As principais desvantagens da Deposição Química a Vapor (CVD) são suas altas temperaturas de processamento, o uso de materiais perigosos e significativas restrições logísticas. Esses fatores limitam os tipos de materiais que podem ser revestidos e introduzem complexidades na segurança e no gerenciamento de processos que não estão presentes em outras tecnologias de revestimento.

Embora a CVD produza revestimentos excepcionalmente puros e uniformes, suas principais desvantagens — alto calor, produtos químicos perigosos e processamento off-site — a tornam inadequada para substratos sensíveis à temperatura, montagens complexas e aplicações que exigem trabalho rápido e no local.

O Desafio das Altas Temperaturas de Processamento

A limitação mais frequentemente citada da CVD é a exigência de temperaturas muito altas para iniciar a reação química. Isso tem consequências diretas para os materiais com os quais você pode trabalhar e como você pode aplicar o revestimento.

Limitações do Material do Substrato

O alto calor envolvido no processo de CVD pode danificar ou alterar fundamentalmente o substrato que está sendo revestido. Materiais com baixos pontos de fusão ou tratamentos térmicos específicos, como plásticos, muitas ligas de alumínio ou aços temperados, não conseguem suportar o ambiente térmico típico da CVD.

Dificuldade de Revestimento Seletivo

O calor intenso torna extremamente difícil mascarar áreas específicas de um componente. A maioria dos materiais de mascaramento não consegue sobreviver ao processo, o que muitas vezes resulta em um revestimento "tudo ou nada" que cobre a peça inteira, seja desejado ou não.

Considerações Químicas e de Segurança

A CVD depende de reações químicas envolvendo materiais voláteis e frequentemente perigosos, criando desafios significativos de segurança e gerenciamento ambiental.

Materiais Precursores Perigosos

O processo requer precursores gasosos, que podem ser tóxicos, inflamáveis ou até explosivos. Isso exige armazenamento especializado, protocolos de manuseio e sistemas de segurança, o que aumenta tanto a complexidade quanto o custo operacional.

Gerenciamento de Subprodutos Tóxicos

As reações químicas que depositam o revestimento também produzem subprodutos gasosos. Esses subprodutos são frequentemente tóxicos e devem ser capturados e neutralizados antes de serem liberados, exigindo sistemas caros de depuração e gerenciamento de resíduos.

Compreendendo as Trocas: Qualidade vs. Restrições

Para tomar uma decisão informada, você deve pesar as desvantagens da CVD contra seus benefícios únicos. A CVD é escolhida apesar dessas desvantagens porque oferece uma qualidade de revestimento incomparável em certos aspectos.

Vantagem: Conformidade Superior

A CVD é um processo sem linha de visão. Como o precursor é um gás, ele pode fluir para dentro e revestir geometrias internas complexas e formas intrincadas com uma camada completamente uniforme e homogênea. Isso é algo que processos de linha de visão como PVD (Deposição Física a Vapor) não conseguem alcançar.

Vantagem: Alta Pureza e Densidade

A natureza da reação química permite o crescimento de revestimentos extremamente densos, puros e fortes. Para aplicações que exigem a mais alta qualidade e desempenho do material em ambientes agressivos, esse benefício pode superar todas as dificuldades logísticas.

O Conflito Inerente

A mesma coisa que confere à CVD sua vantagem de revestimento conformal — sua natureza gasosa — também está ligada à sua desvantagem de revestimento "tudo ou nada". Você troca a aplicação seletiva pela capacidade de revestir tudo, incluindo cavidades internas.

Restrições Logísticas e Físicas

Além do processo central, a CVD apresenta vários desafios práticos que afetam os prazos e custos do projeto.

Restrições de Tamanho da Câmara

O tamanho da peça que você pode revestir é estritamente limitado pelas dimensões da câmara de reação. Componentes grandes não podem ser revestidos sem serem desmontados.

Desmontagem de Componentes Necessária

Devido aos limites de tamanho e à necessidade de revestir superfícies individuais, montagens complexas devem ser completamente desmontadas antes do revestimento. Isso adiciona um trabalho significativo tanto para a desmontagem quanto para a remontagem.

Dependência de Processamento Off-Site

A CVD não é um processo "no local" que pode ser realizado em campo. As peças devem ser enviadas para um centro de revestimento especializado, o que introduz custos de envio e estende os prazos do projeto.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão de usar CVD deve ser baseada em uma compreensão clara de seu objetivo principal.

- Se seu foco principal é a pureza máxima e a conformidade do revestimento em um componente resistente ao calor: As desvantagens da CVD são provavelmente trocas aceitáveis por sua qualidade de filme superior e capacidade de revestir superfícies internas complexas.

- Se seu foco principal é revestir um material sensível à temperatura ou uma peça grande e montada: O alto calor e as limitações de tamanho da câmara tornam a CVD uma má escolha; você deve explorar alternativas de baixa temperatura, como a Deposição Física a Vapor (PVD).

- Se seu foco principal é a rapidez, a eficiência de custos ou a aplicação no local: Os requisitos logísticos e o manuseio de materiais perigosos da CVD tornam outros métodos de revestimento muito mais práticos.

Em última análise, compreender essas limitações é a chave para aproveitar os pontos fortes da CVD, evitando suas significativas armadilhas operacionais.

Tabela Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Altas Temperaturas de Processamento | Limita o uso em materiais sensíveis ao calor, como plásticos e certas ligas. |

| Precursores e Subprodutos Perigosos | Requer sistemas de segurança especializados e gerenciamento de resíduos. |

| Revestimento Tudo ou Nada | Difícil mascarar peças; o componente inteiro é revestido. |

| Restrições de Tamanho da Câmara | Peças grandes ou montadas devem ser desmontadas para processamento. |

| Processamento Off-Site | Aumenta os prazos do projeto e os custos de envio. |

Com dificuldades com as limitações de revestimento? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo soluções personalizadas para suas necessidades laboratoriais. Quer você esteja lidando com substratos sensíveis à temperatura ou geometrias complexas, nossa expertise ajuda você a escolher a tecnologia de revestimento certa. Entre em contato conosco hoje para otimizar seu processo e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação