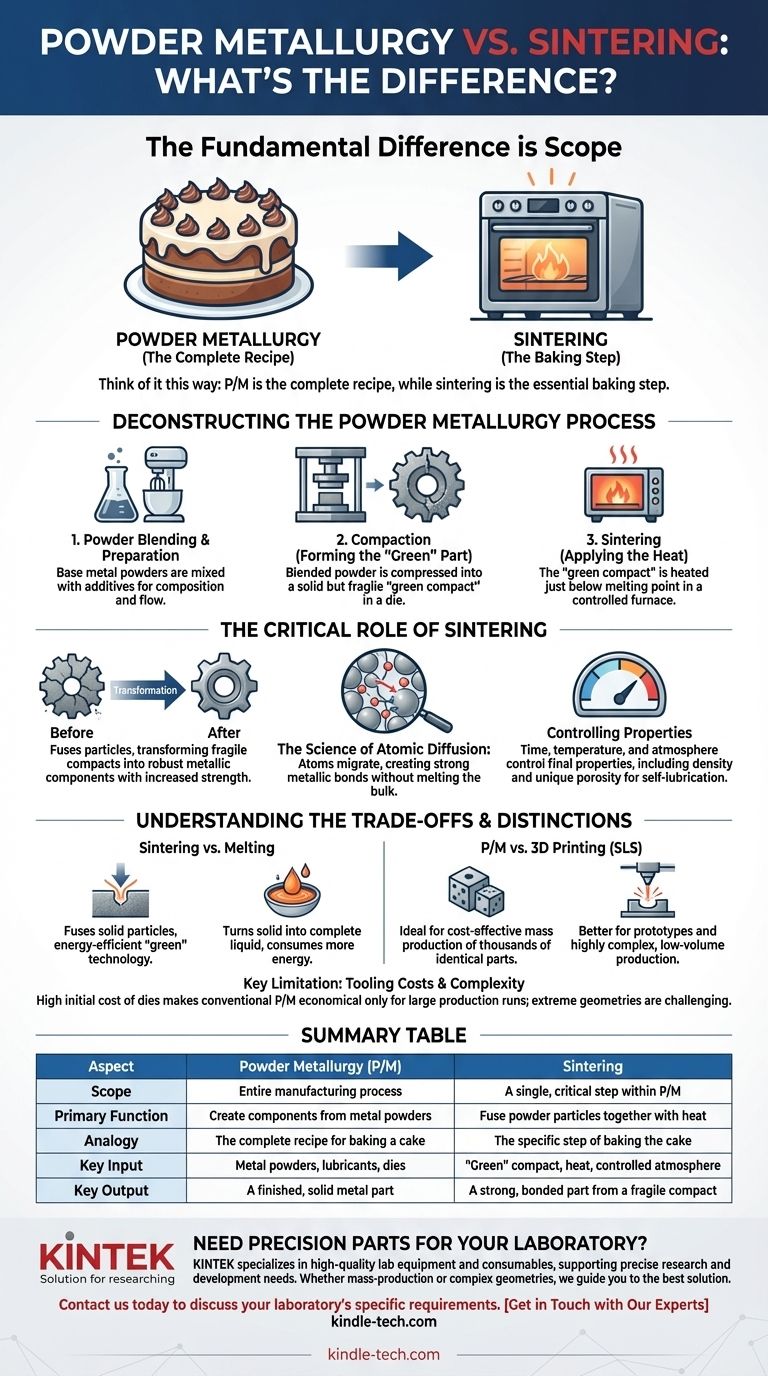

A diferença fundamental é uma questão de escopo: a sinterização não é um processo separado da metalurgia do pó, mas sim uma etapa crítica dentro do método de fabricação mais amplo da metalurgia do pó. A metalurgia do pó é o processo industrial completo de criação de componentes a partir de pós metálicos, que inclui a mistura, a compactação do pó em uma forma e, finalmente, a sua sinterização com calor para criar uma peça sólida e funcional.

Pense assim: a metalurgia do pó é a receita completa para assar um bolo, enquanto a sinterização é a etapa específica e essencial de colocar esse bolo no forno. Você não pode ter o bolo pronto sem a etapa de assar, e a etapa de assar só faz sentido no contexto da receita geral.

Desconstruindo o Processo de Metalurgia do Pó

Para compreender totalmente a relação, é essencial entender as distintas etapas do processo de metalurgia do pó (P/M). É um método preciso e multi-etapas para produzir peças com forma final ou quase final.

Etapa 1: Mistura e Preparação do Pó

Antes de qualquer conformação, os pós metálicos de base são cuidadosamente misturados. Esta etapa permite a adição de elementos de liga ou lubrificantes para atingir a composição química e as características de fluxo desejadas para as etapas subsequentes.

Etapa 2: Compactação (Formação da Peça "Verde")

O pó misturado é alimentado em uma matriz de alta precisão e comprimido sob imensa pressão. Essa ação força as partículas de pó a entrarem em contato próximo, formando uma peça sólida, mas frágil, com a forma desejada. Este componente pré-sinterizado é conhecido como "compacto verde".

Etapa 3: Sinterização (Aplicação do Calor)

Esta é a transformação central. O compacto verde é colocado em um forno de atmosfera controlada e aquecido a uma temperatura logo abaixo do ponto de fusão do metal primário. Essa energia térmica faz com que as partículas metálicas individuais se fundam por difusão atômica.

Este processo é análogo a como vários cubos de gelo em um copo de água se fundirão em seus pontos de contato ao longo do tempo, mesmo que a água esteja bem acima do ponto de congelamento. O resultado é uma massa única e sólida com resistência e integridade estrutural significativamente aprimoradas.

O Papel Crítico da Sinterização

A sinterização não é meramente uma etapa de aquecimento; é onde as propriedades finais do material são fundamentalmente definidas. Sem ela, o processo de metalurgia do pó produziria apenas um compacto frágil e semelhante a giz.

De Compacto Frágil a Componente Estrutural

O objetivo principal da sinterização é ligar as partículas metálicas, transformando o frágil compacto verde em um componente metálico robusto. Este processo de ligação aumenta drasticamente a resistência, dureza e ductilidade da peça.

A Ciência da Difusão Atômica

A sinterização funciona promovendo a difusão atômica através das fronteiras das partículas de pó densamente compactadas. Os átomos migram entre as partículas, criando ligações metálicas fortes e permanentes que eliminam os vazios entre elas e solidificam a estrutura, tudo sem derreter o material em massa.

Controle das Principais Propriedades do Material

O tempo, a temperatura e a atmosfera do ciclo de sinterização são cuidadosamente controlados para determinar as propriedades finais da peça. Isso inclui sua densidade e porosidade finais. Essa porosidade controlada é uma vantagem única da P/M, permitindo a criação de rolamentos autolubrificantes que retêm óleo em sua estrutura.

Compreendendo as Trocas e Distinções

A estreita relação entre esses termos pode levar à confusão, especialmente quando outras tecnologias usam princípios semelhantes.

Distinção Chave: Sinterização vs. Fusão

A sinterização funde partículas sólidas; a fusão transforma um sólido em um líquido completo. Como a P/M evita a fusão total, é uma tecnologia altamente eficiente em termos de energia ou "verde" em comparação com a fundição, onde grandes volumes de metal devem ser derretidos.

Distinção Chave: Metalurgia do Pó vs. Impressão 3D (SLS)

Métodos de fabricação aditiva como a Sinterização Seletiva a Laser (SLS) também usam o princípio da sinterização. No entanto, a SLS usa um laser para sinterizar o pó camada por camada para construir uma peça sem molde.

A metalurgia do pó convencional, por outro lado, usa uma matriz para compactar o pó e é muito mais econômica para a produção em massa de milhares ou milhões de peças idênticas. A SLS é mais adequada para protótipos e produção de baixo volume e alta complexidade.

Limitação Chave: Custos de Ferramental e Complexidade

A principal desvantagem da metalurgia do pó convencional é o alto custo inicial de criação das matrizes de compactação. Isso torna o processo econômico apenas para grandes tiragens de produção. Embora a P/M possa criar peças com complexidade média, geometrias extremamente intrincadas podem ser desafiadoras de alcançar com este método.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essa relação permite selecionar o processo de fabricação apropriado com base em seus requisitos específicos de projeto.

- Se o seu foco principal é a produção em massa de peças metálicas pequenas e moderadamente complexas: A metalurgia do pó é uma escolha extremamente econômica e repetível devido à sua alta velocidade e baixo desperdício de material.

- Se o seu foco principal é a criação de componentes autolubrificantes: A porosidade controlada alcançada através da metalurgia do pó e sua etapa de sinterização é uma vantagem única e poderosa, não facilmente replicada por outros métodos.

- Se o seu foco principal é a criação de um protótipo único ou uma geometria altamente complexa: Um processo como a Sinterização Seletiva a Laser (SLS) é provavelmente a melhor escolha, embora também dependa do princípio fundamental da sinterização.

Ao reconhecer a sinterização como uma etapa chave dentro da estrutura maior da metalurgia do pó, você pode avaliar melhor seus pontos fortes e limitações para o seu desafio de engenharia.

Tabela Resumo:

| Aspecto | Metalurgia do Pó (P/M) | Sinterização |

|---|---|---|

| Escopo | O processo de fabricação completo | Uma única etapa crítica dentro da P/M |

| Função Primária | Criar componentes a partir de pós metálicos | Fundir partículas de pó com calor |

| Analogia | A receita completa para assar um bolo | A etapa específica de assar o bolo |

| Entrada Chave | Pós metálicos, lubrificantes, matrizes | Compacto "verde", calor, atmosfera controlada |

| Saída Chave | Uma peça metálica sólida e acabada | Uma peça forte e ligada a partir de um compacto frágil |

Precisa de Peças de Precisão para o Seu Laboratório?

Compreender o processo de fabricação correto é fundamental para alcançar as propriedades de material desejadas para o seu equipamento de laboratório. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, apoiando as necessidades precisas de pesquisa e desenvolvimento.

Quer o seu projeto exija a eficiência de produção em massa da metalurgia do pó ou as geometrias complexas possíveis com outros métodos, nossa experiência pode guiá-lo para a melhor solução.

Entre em contato conosco hoje para discutir como podemos apoiar os requisitos específicos do seu laboratório com equipamentos confiáveis e consultoria especializada.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é o processo de sinterização de um forno? Obtenha Densificação Precisa de Materiais e Durabilidade do Revestimento

- O que é um forno de sinterização? Um Guia para o Processamento de Materiais a Altas Temperaturas

- Qual é a densidade do material sinterizado? Uma Escolha de Projeto para Desempenho, Não um Número Fixo

- Quais são as diferentes versões da sinterização? Escolha o Processo Certo para o Seu Material

- O que é o processo de sinterização? Um Guia para a Fabricação Baseada em Pó