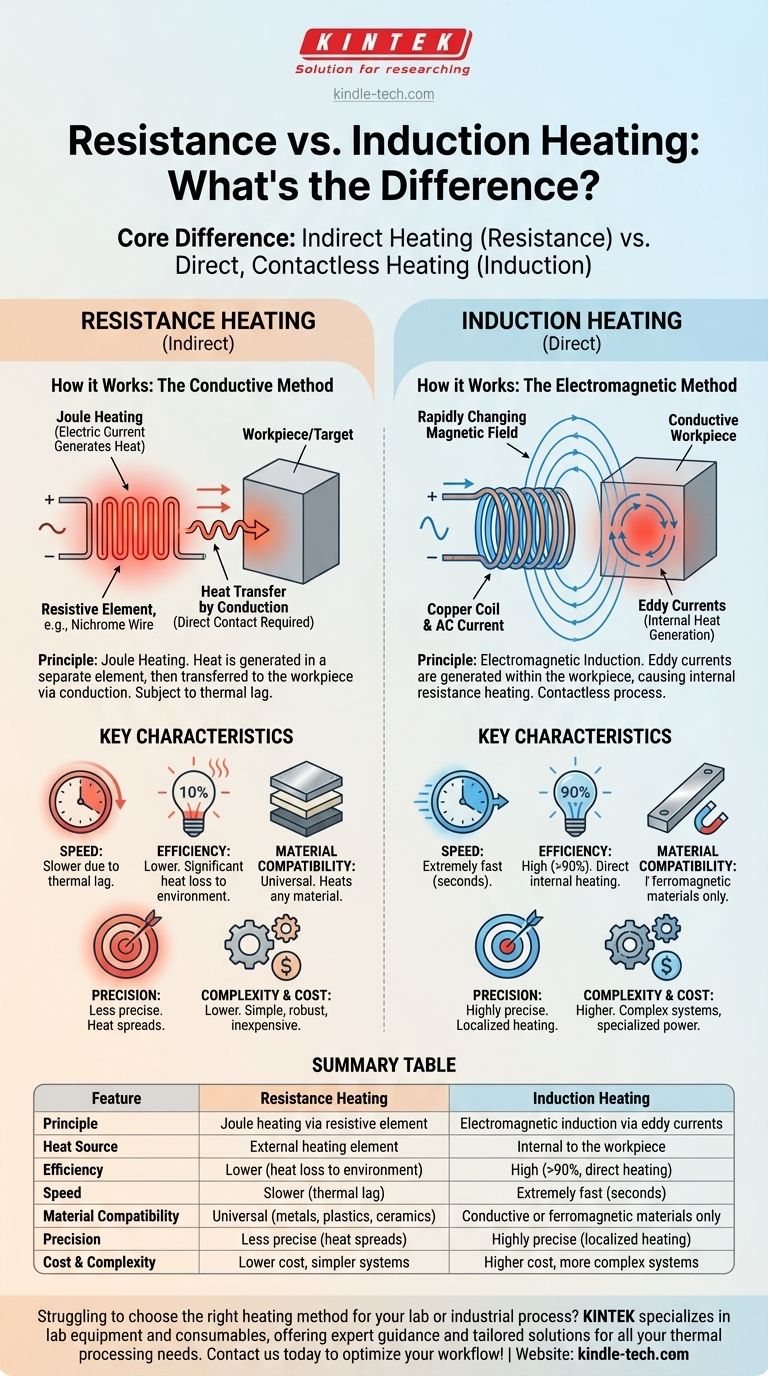

A principal diferença entre aquecimento por resistência e por indução reside na forma como o calor é gerado e onde ele se origina. O aquecimento por resistência usa um elemento quente para conduzir calor para um alvo, como uma panela em um fogão elétrico. Em contraste, o aquecimento por indução usa um campo eletromagnético para gerar calor diretamente dentro do próprio alvo, sem contato físico com a fonte de calor.

O aquecimento por resistência é um método indireto onde um componente é aquecido e então transfere esse calor para sua peça. O aquecimento por indução é um método direto onde a própria peça se torna sua própria fonte de calor. Essa distinção é a raiz de todas as principais diferenças em velocidade, eficiência e aplicação entre as duas tecnologias.

Como Funciona o Aquecimento por Resistência: O Método Condutivo

O Princípio do Aquecimento Joule

O aquecimento por resistência é baseado em um princípio simples conhecido como Primeira Lei de Joule. Quando uma corrente elétrica passa por um material com alta resistência elétrica, como um fio de nicromo, o atrito dos elétrons em movimento gera calor.

O elemento de aquecimento é projetado para ficar muito quente ao transportar essa corrente. Este é o mesmo princípio que faz as bobinas de um fogão elétrico ou os fios de uma torradeira brilharem em vermelho.

Transferência de Calor por Condução

Uma vez que o calor é gerado no elemento resistivo, ele deve ser transferido para a peça de trabalho. Isso acontece principalmente por condução, o que significa que o elemento quente deve estar em contato físico direto ou muito próximo do material alvo.

É por isso que um ferro de solda resistivo é um sistema "de duas peças": o calor é criado em um cartucho de aquecimento separado e deve viajar ao longo da ponta de metal para atingir a junta de solda. Este processo de transferência introduz um atraso, conhecido como atraso térmico.

Como Funciona o Aquecimento por Indução: O Método Eletromagnético

O Princípio da Indução Eletromagnética

O aquecimento por indução opera com base na Lei de Indução de Faraday. Primeiro, uma corrente alternada (CA) de alta frequência é passada através de uma bobina de cobre, criando um campo magnético poderoso e rapidamente variável ao redor da bobina.

Quando uma peça de trabalho eletricamente condutiva (como um pedaço de aço) é colocada dentro deste campo magnético, o campo induz correntes elétricas circulares dentro do metal. Estas são chamadas de correntes parasitas.

Geração Interna de Calor

Essas correntes parasitas não vêm de uma fonte externa; elas são geradas diretamente dentro da peça de trabalho. À medida que essas correntes fluem contra a própria resistência elétrica do material, elas geram rapidamente um calor imenso.

A própria peça de trabalho se torna o aquecedor. Este é um processo sem contato, pois a bobina que gera o campo nunca toca a peça que está sendo aquecida. Isso explica por que um sistema de indução pode ter uma ponta "de uma peça" — a própria ponta é a parte que está sendo aquecida internamente pelo campo.

Compreendendo as Vantagens e Desvantagens

Eficiência e Velocidade

A indução é significativamente mais eficiente em termos de energia (geralmente mais de 90%) porque o calor é gerado precisamente onde é necessário — dentro da peça. Muito pouca energia é desperdiçada aquecendo o ar circundante. Isso também a torna extremamente rápida, com o aquecimento ocorrendo em segundos.

O aquecimento por resistência é menos eficiente. Uma grande quantidade de calor é perdida para o ambiente a partir do elemento incandescente e durante a lenta transferência condutiva para a peça de trabalho.

Compatibilidade de Materiais

O aquecimento por resistência é universal. Ele pode aquecer qualquer material — metal, plástico, cerâmica ou líquido — desde que o calor possa ser conduzido até ele.

O aquecimento por indução tem uma limitação crítica: ele só funciona em materiais que são eletricamente condutores (como metais) ou ferromagnéticos. Não tem efeito em materiais não condutores como vidro, plástico ou a maioria das cerâmicas.

Precisão e Controle

A indução oferece um controle excepcionalmente preciso. Ao projetar a forma da bobina e controlar a frequência e a potência, você pode aquecer uma área muito específica de uma peça a uma temperatura precisa, deixando as áreas circundantes frias.

O aquecimento por resistência é menos preciso. O calor tende a "se espalhar" por condução, tornando difícil aquecer uma área localizada sem afetar o resto da peça. É isso que cria o "problema de isolamento de alta temperatura" em alguns fornos — toda a câmara fica quente.

Complexidade e Custo

Os sistemas de aquecimento por resistência são simples, robustos e relativamente baratos de construir e manter. A tecnologia é direta e tem sido usada por mais de um século.

Os sistemas de aquecimento por indução são mais complexos e caros. Eles exigem uma fonte de alimentação especializada para gerar a corrente de alta frequência, uma bobina de cobre cuidadosamente projetada e, frequentemente, um sistema de resfriamento para a própria bobina.

Fazendo a Escolha Certa para Sua Aplicação

A escolha entre essas tecnologias exige a correspondência de suas características fundamentais com seu objetivo principal.

- Se seu foco principal é baixo custo e simplicidade para aquecimento de uso geral: O aquecimento por resistência é a escolha clara e confiável para aplicações como aquecedores de ambiente, fornos e soldagem básica.

- Se seu foco principal é velocidade, eficiência energética e precisão em uma peça condutiva: O aquecimento por indução oferece desempenho superior para processos industriais como tratamento térmico, brasagem ou soldagem de alta velocidade.

- Se você está trabalhando com materiais não condutores como plásticos ou cerâmicas: O aquecimento por resistência é sua única opção viável, pois a indução não terá efeito.

Em última análise, entender essa distinção — aquecer de fora versus aquecer de dentro — é a chave para selecionar a tecnologia mais eficaz para seu objetivo específico.

Tabela Resumo:

| Característica | Aquecimento por Resistência | Aquecimento por Indução |

|---|---|---|

| Princípio | Aquecimento Joule via elemento resistivo | Indução eletromagnética via correntes parasitas |

| Fonte de Calor | Elemento de aquecimento externo | Interno à peça de trabalho |

| Eficiência | Menor (perda de calor para o ambiente) | Alta (frequentemente >90%, aquecimento direto) |

| Velocidade | Mais lenta (atraso térmico) | Extremamente rápida (segundos) |

| Compatibilidade de Materiais | Universal (metais, plásticos, cerâmicas) | Apenas materiais condutores ou ferromagnéticos |

| Precisão | Menos precisa (o calor se espalha) | Altamente precisa (aquecimento localizado) |

| Custo e Complexidade | Custo menor, sistemas mais simples | Custo maior, sistemas mais complexos |

Com dificuldades para escolher o método de aquecimento certo para seu laboratório ou processo industrial? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo orientação especializada e soluções personalizadas para todas as suas necessidades de processamento térmico. Quer você esteja trabalhando com metais condutores, plásticos ou cerâmicas, podemos ajudá-lo a selecionar a tecnologia de aquecimento mais eficiente e precisa. Entre em contato conosco hoje para otimizar seu fluxo de trabalho e alcançar resultados superiores!

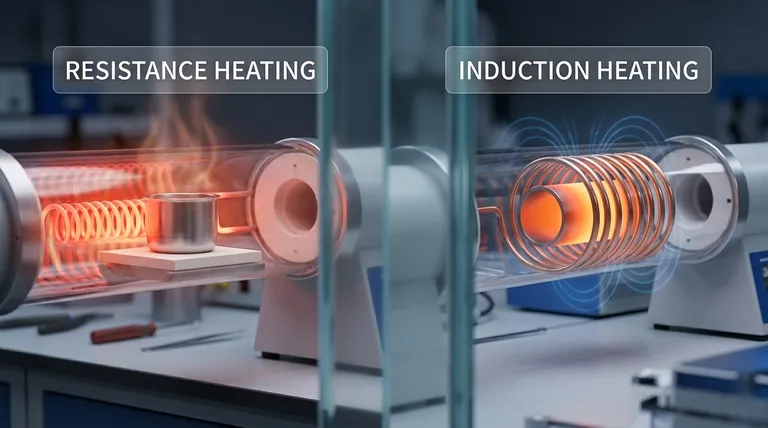

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Como um forno tubular industrial garante as condições de processo necessárias para dispositivos experimentais de fluidos supercríticos?

- Quais são as funções primárias dos fornos tubulares de alta precisão no crescimento de grafeno? Alcançar a Síntese de GS Livre de Defeitos

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria