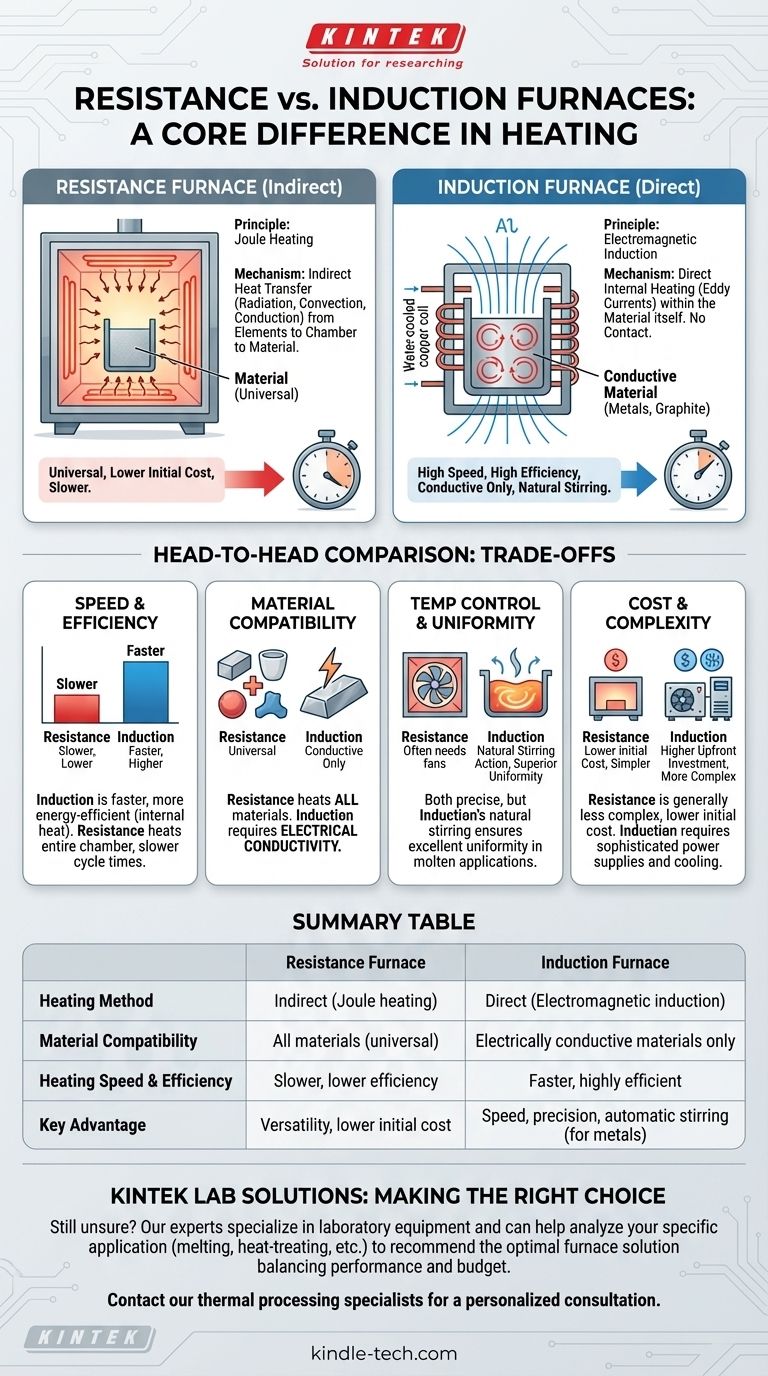

A diferença fundamental entre um forno de resistência e um forno de indução reside no seu método de aquecimento. Um forno de resistência utiliza elementos de aquecimento que aquecem e transferem calor para o material indiretamente, muito parecido com um forno convencional. Um forno de indução, em contraste, utiliza um campo eletromagnético para gerar calor diretamente dentro do próprio material condutor, sem contato físico.

A decisão central entre estas duas tecnologias resume-se a uma troca entre versatilidade e eficiência. Os fornos de resistência são a ferramenta universal para aquecer qualquer material, enquanto os fornos de indução são os especialistas de alta velocidade e alta eficiência para materiais condutores como o metal.

Como Funciona um Forno de Resistência

Um forno de resistência é o tipo mais comum e direto de forno elétrico, operando com um princípio familiar a qualquer pessoa que tenha usado uma torradeira ou um fogão elétrico.

O Princípio: Aquecimento Joule

O mecanismo baseia-se na resistência elétrica. Uma alta corrente elétrica é passada através de um elemento de aquecimento especialmente projetado, feito de um material de alta resistência.

Esta resistência ao fluxo de eletricidade faz com que o elemento se torne extremamente quente, um efeito conhecido como aquecimento Joule.

O Mecanismo: Transferência Indireta de Calor

O calor intenso desses elementos é então transferido para o material dentro do forno. Isso acontece através de uma combinação de radiação, convecção e condução.

Essencialmente, o forno aquece a atmosfera e as paredes da câmara, que por sua vez aquecem o material alvo. É um processo de aquecimento indireto.

Características Principais

Os fornos de resistência são conhecidos pela sua versatilidade, pois podem aquecer qualquer tipo de material, seja ele condutor ou não. Geralmente são mais simples no design e menos caros inicialmente.

Como Funciona um Forno de Indução

O aquecimento por indução é um método mais avançado, direcionado e eficiente que altera fundamentalmente a forma como a energia térmica é entregue a um material.

O Princípio: Indução Eletromagnética

Um forno de indução utiliza uma bobina potente para gerar um campo magnético que alterna rapidamente. Quando um material condutor (como aço ou grafite) é colocado dentro deste campo, o campo induz correntes elétricas dentro do próprio material.

Estas pequenas correntes circulares são conhecidas como correntes de Foucault.

O Mecanismo: Aquecimento Interno Direto

A resistência natural do material a estas correntes de Foucault gera calor preciso e rápido de dentro para fora. Não são necessários elementos de aquecimento externos.

O calor é gerado diretamente dentro da peça de trabalho, tornando o processo extremamente rápido e eficiente, pois muito pouca energia é desperdiçada aquecendo o espaço circundante.

Características Principais

Um benefício único do aquecimento por indução para metais fundidos é a ação de agitação natural causada pelos campos magnéticos. Isso garante excelente uniformidade de temperatura e mistura de ligas sem agitadores mecânicos.

Compreendendo as Trocas: Uma Comparação Direta

Escolher o forno certo requer a compreensão das vantagens e limitações distintas inerentes a cada método de aquecimento.

Velocidade e Eficiência de Aquecimento

Os fornos de indução são significativamente mais rápidos e energeticamente mais eficientes. Como o calor é gerado internamente, a temperatura alvo é atingida numa fração do tempo, e menos energia é perdida para o ambiente.

Os fornos de resistência devem primeiro aquecer os elementos e toda a câmara do forno, resultando em tempos de ciclo mais lentos e menor eficiência geral.

Compatibilidade de Materiais

Os fornos de resistência são universais. Eles podem aquecer metais, cerâmicas, polímeros e compósitos sem problemas, pois a sua operação não depende das propriedades elétricas do material.

Os fornos de indução são especialistas. São altamente eficazes, mas só podem aquecer materiais que são eletricamente condutores.

Controle e Uniformidade de Temperatura

Ambos os tipos podem atingir altos níveis de controle de temperatura. No entanto, o efeito de agitação natural num forno de indução proporciona uma uniformidade térmica superior em aplicações de metal fundido.

Em fornos de resistência, alcançar alta uniformidade muitas vezes requer ventiladores para circular a atmosfera, o que adiciona complexidade.

Custo e Complexidade

Os fornos de resistência são geralmente menos complexos e têm um custo inicial mais baixo. A sua manutenção é muitas vezes mais simples e menos dispendiosa ao longo da sua vida útil.

Os fornos de indução são sistemas mais complexos, exigindo fontes de alimentação e sistemas de refrigeração sofisticados, o que resulta num investimento inicial mais elevado.

Fazendo a Escolha Certa para a Sua Aplicação

A sua decisão final deve ser guiada inteiramente pelo seu material específico, requisitos de processo e orçamento.

- Se o seu foco principal é a versatilidade e o menor custo inicial: Um forno de resistência é a escolha superior, servindo como um cavalo de batalha confiável para uma ampla variedade de materiais e aplicações.

- Se o seu foco principal é a velocidade, eficiência energética e processamento de metais condutores: Um forno de indução oferece um desempenho inigualável, especialmente para fusão, brasagem ou tratamento térmico de alta velocidade.

- Se você está trabalhando com materiais não condutores como cerâmicas: Um forno de resistência é a sua única opção viável.

- Se você precisa de agitação automática de um banho de metal fundido: A agitação eletromagnética inerente de um forno de indução é uma grande vantagem operacional.

Compreender esta diferença fundamental no mecanismo de aquecimento é a chave para selecionar a ferramenta mais eficaz para a sua tarefa específica de processamento térmico.

Tabela Resumo:

| Característica | Forno de Resistência | Forno de Indução |

|---|---|---|

| Método de Aquecimento | Indireto (Aquecimento Joule) | Direto (Indução eletromagnética) |

| Compatibilidade de Materiais | Todos os materiais (universal) | Apenas materiais eletricamente condutores |

| Velocidade e Eficiência de Aquecimento | Mais lento, menor eficiência | Mais rápido, altamente eficiente |

| Vantagem Principal | Versatilidade, menor custo inicial | Velocidade, precisão, agitação automática (para metais) |

Ainda não tem certeza de qual forno é o certo para os materiais e processos específicos do seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório. Nossos especialistas podem ajudá-lo a analisar os requisitos da sua aplicação — seja você fundindo metais, tratando termicamente ligas ou processando cerâmicas — para recomendar a solução de forno ideal que equilibra desempenho, eficiência e orçamento.

Entre em contato com nossos especialistas em processamento térmico hoje mesmo para uma consulta personalizada e descubra como o forno certo pode aumentar a produtividade e os resultados do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como funciona um forno tubular? Um Guia para Processamento Controlado de Alta Temperatura

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Para que serve um forno tubular? Obtenha Processamento Térmico Preciso e Controlado

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Quais são os benefícios de um forno tubular? Alcance Controle Superior de Temperatura e Atmosfera