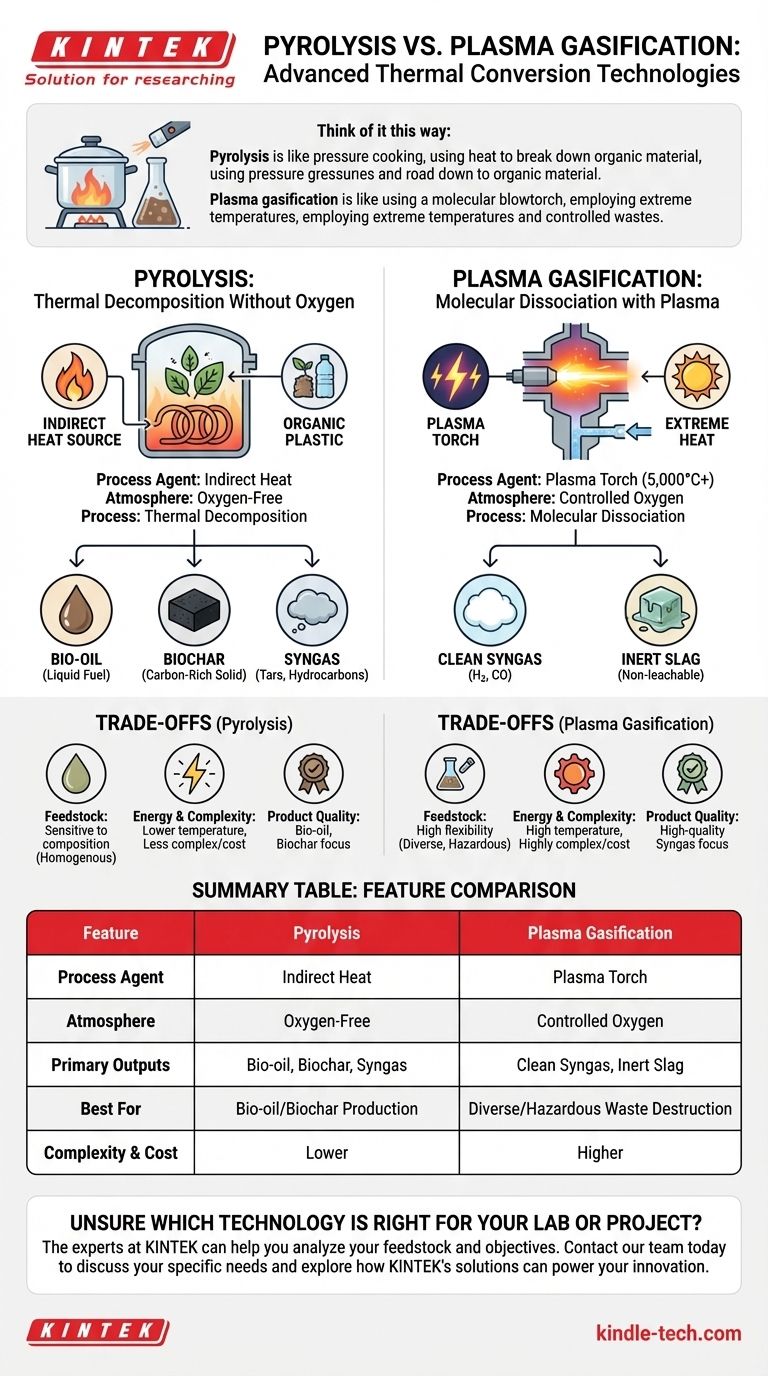

Na sua essência, a principal diferença entre a pirólise e a gaseificação por plasma reside no agente utilizado para decompor o material. A pirólise utiliza calor indireto num ambiente completamente isento de oxigénio para decompor termicamente os materiais, enquanto a gaseificação por plasma utiliza um gás extremamente quente e eletricamente carregado (plasma) para dissociar molecularmente os materiais num ambiente com oxigénio controlado.

Pense assim: A pirólise é como cozinhar sob pressão, usando calor para decompor material orgânico em componentes mais simples sem o queimar. A gaseificação por plasma é como usar um maçarico molecular, empregando temperaturas extremas para quebrar as moléculas nos seus blocos de construção mais básicos.

A Diferença Fundamental: Calor e Atmosfera

A distinção central entre estas duas tecnologias avançadas de conversão térmica resume-se à forma como aplicam energia e ao ambiente em que o fazem.

Pirólise: Decomposição Térmica Sem Oxigénio

A pirólise é um processo que aquece materiais orgânicos (como biomassa ou plásticos) a uma alta temperatura, mas na completa ausência de oxigénio.

Como não há oxigénio, o material não entra em combustão. Em vez disso, o calor quebra as ligações químicas complexas, decompondo o material em três produtos distintos: um líquido (bio-óleo), um sólido (biocarvão) e um gás (gás de síntese).

Este processo é endotérmico, o que significa que requer uma entrada constante de calor externo para sustentar a reação.

Gaseificação por Plasma: Dissociação Molecular com Plasma

A gaseificação por plasma utiliza uma tocha de plasma para gerar temperaturas que excedem os 5.000°C — mais quente do que a superfície do sol.

Este campo de energia intenso não apenas decompõe o material; ele o dissocia, quebrando as moléculas nos seus elementos fundamentais.

Ao contrário da pirólise, este processo utiliza uma quantidade controlada de um oxidante (como oxigénio ou ar), o que o torna uma forma de gaseificação, não de combustão.

Uma Comparação dos Resultados do Processo

A diferença radical nas condições do processo leva a resultados fundamentalmente diferentes, o que dita como podem ser utilizados.

Produtos da Pirólise: Bio-óleo, Gás de Síntese e Biocarvão

O objetivo principal de muitos sistemas de pirólise é maximizar a produção de bio-óleo, um combustível líquido, ou biocarvão, um sólido valioso rico em carbono.

O gás de síntese resultante é frequentemente um produto secundário contendo alcatrões e outros hidrocarbonetos complexos, que tipicamente requerem um processamento secundário significativo ou "reforma" para se tornarem suficientemente limpos para aplicações de alto valor.

Produtos da Gaseificação por Plasma: Gás de Síntese Limpo e Escória Inerte

A gaseificação por plasma é projetada para maximizar a produção de um gás de síntese de alta qualidade, rico em hidrogénio.

As temperaturas extremas destroem instantaneamente quaisquer alcatrões ou hidrocarbonetos complexos, resultando numa mistura gasosa muito limpa (principalmente hidrogénio e monóxido de carbono).

Quaisquer materiais inorgânicos na matéria-prima, como vidro ou metal, são fundidos numa escória vítrea inerte e não lixiviável, que é segura para descarte ou uso como agregado de construção.

Compreendendo as Vantagens e Desvantagens

Nenhuma das tecnologias é universalmente superior; a sua adequação depende inteiramente da matéria-prima e do resultado desejado.

Flexibilidade da Matéria-Prima

A gaseificação por plasma é a clara vencedora em termos de flexibilidade. As suas temperaturas extremas permitem processar quase qualquer material que contenha carbono, incluindo resíduos sólidos urbanos, materiais perigosos e subprodutos industriais, com um pré-tratamento mínimo.

A pirólise é mais sensível à composição e ao teor de humidade da matéria-prima e funciona melhor com materiais mais homogéneos, como resíduos agrícolas ou tipos específicos de plástico.

Consumo de Energia e Complexidade

A pirólise é um processo mais simples e significativamente menos intensivo em energia. Opera a temperaturas muito mais baixas e não requer a enorme entrada elétrica necessária para alimentar as tochas de plasma.

A gaseificação por plasma é uma tecnologia altamente complexa e intensiva em energia, com um custo de capital e operacional mais elevado, principalmente devido à demanda de eletricidade do sistema de plasma.

Qualidade do Produto Final

Se o objetivo é um gás de síntese limpo e versátil, pronto para síntese química ou geração de energia, a gaseificação por plasma destaca-se. Produz um gás de alta qualidade diretamente do reator.

Se o objetivo é produzir bio-óleo ou biocarvão, a pirólise é a única opção viável entre as duas, pois a gaseificação por plasma destrói esses compostos mais complexos.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão entre estas tecnologias é estratégica e baseada nos seus objetivos específicos.

- Se o seu foco principal é criar bio-óleos ou biocarvão a partir de biomassa específica: A pirólise é a tecnologia projetada para este objetivo.

- Se o seu foco principal é eliminar fluxos de resíduos diversos ou perigosos para criar gás de síntese limpo: A gaseificação por plasma oferece a solução de conversão mais robusta e completa.

- Se o seu foco principal é um custo operacional mais baixo para processar uma matéria-prima consistente e limpa: A pirólise é geralmente a escolha mais económica e menos complexa.

Escolher a tecnologia térmica certa significa combinar o processo com o seu material de entrada específico e o resultado desejado.

Tabela Resumo:

| Característica | Pirólise | Gaseificação por Plasma |

|---|---|---|

| Agente do Processo | Calor Indireto | Tocha de Plasma (5.000°C+) |

| Atmosfera | Isenta de Oxigénio | Oxigénio Controlado |

| Resultados Primários | Bio-óleo, Biocarvão, Gás de Síntese | Gás de Síntese Limpo, Escória Inerte |

| Melhor Para | Produção de Bio-óleo/Biocarvão | Destruição de Resíduos Diversos/Perigosos |

| Complexidade e Custo | Menor | Maior |

Não tem certeza de qual tecnologia de conversão térmica é a mais adequada para o seu laboratório ou projeto? Os especialistas da KINTEK podem ajudá-lo a analisar a sua matéria-prima e objetivos para determinar a solução ideal. Como especialista em equipamentos e consumíveis de laboratório, fornecemos os conhecimentos e a tecnologia para avançar a sua pesquisa em valorização de resíduos e energia sustentável.

Contacte a nossa equipa hoje para discutir as suas necessidades específicas e explorar como as soluções da KINTEK podem impulsionar a sua inovação.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- O que é o processo de revestimento a vácuo? Alcance um Desempenho Superior da Superfície com a Tecnologia de Filmes Finos

- O que é deposição de alumínio a vácuo? Um Guia para a Tecnologia de Revestimento de Película Fina

- Quais são as aplicações do processo de sinterização? Fabricar Peças Complexas com Materiais de Alto Desempenho

- Como o uso de uma estufa de secagem a vácuo afeta o desempenho dos cátodos de LiMn2O4 (LMO)? Desbloqueie a Estabilidade da Bateria

- O calor pode viajar através do vácuo? Sim, através da radiação térmica.

- Qual função um forno de secagem a vácuo desempenha na produção de HSE e NaFePO4? Aumentar a Estabilidade e Pureza da Bateria

- Qual a temperatura do tratamento térmico de endurecimento? Domine a Faixa Crítica para uma Dureza Superior do Aço

- Quanto tempo leva a brasagem por indução? Obtenha juntas perfeitas em segundos a minutos