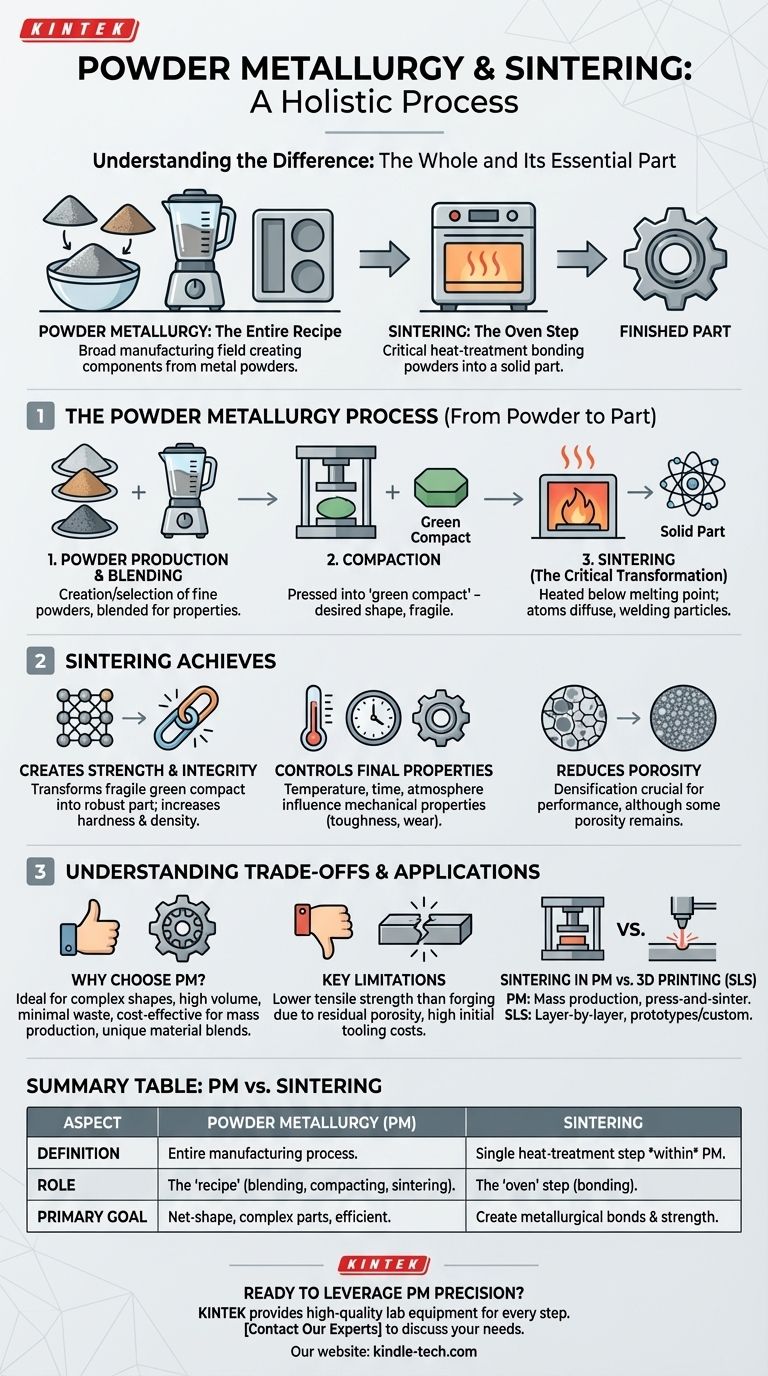

Em resumo, os dois não são conceitos separados, mas sim um todo e sua parte essencial. A metalurgia do pó é o campo de fabricação amplo focado na criação de componentes a partir de pós metálicos. A sinterização é uma única etapa crítica de tratamento térmico dentro do processo maior de metalurgia do pó, responsável por ligar esses pós em uma peça sólida e funcional.

Para usar uma analogia simples, se a metalurgia do pó é toda a receita para assar um bolo, a sinterização é a etapa crucial de colocá-lo no forno. É o processo transformador que transforma uma mistura solta em um produto sólido e acabado.

O Processo de Metalurgia do Pó: Do Pó à Peça

Para realmente entender a relação, é melhor ver a sinterização em seu contexto adequado como uma fase dentro do fluxo de trabalho geral da metalurgia do pó.

Passo 1: Produção e Mistura de Pós

O processo começa com a criação ou seleção de pós metálicos finos. Esses pós podem ser misturados com outros elementos, ligas ou lubrificantes para alcançar as propriedades finais desejadas para o componente.

Passo 2: Compactação

O pó misturado é despejado em um molde de precisão e compactado sob alta pressão. Esta ação forma o pó em uma forma específica, conhecida como "compacto verde". Este componente tem a geometria desejada, mas é frágil, com baixa resistência mecânica.

Passo 3: Sinterização (A Transformação Crítica)

O compacto verde é então movido para um forno de atmosfera controlada para sinterização. Aqui, ele é aquecido a uma temperatura alta que está criticamente abaixo do ponto de fusão do metal principal.

Este calor energiza os átomos, fazendo com que se difundam através das fronteiras das partículas individuais, soldando-as efetivamente em um nível microscópico. Esta difusão em estado sólido é o que cria fortes ligações metalúrgicas.

O Que a Sinterização Realmente Alcança

Sinterização não é simplesmente aquecimento; é um processo térmico preciso que muda fundamentalmente o caráter do material.

Cria Força e Integridade

O objetivo principal da sinterização é transformar o frágil compacto verde em uma peça robusta com integridade estrutural significativa. A ligação das partículas aumenta drasticamente a dureza, a resistência e a densidade do componente.

Controla as Propriedades Finais

A temperatura exata, o tempo e a atmosfera do forno usados durante a sinterização são variáveis cuidadosamente controladas. Esses fatores influenciam diretamente as propriedades mecânicas finais da peça, como sua tenacidade e resistência ao desgaste.

Reduz a Porosidade

Embora alguma porosidade geralmente permaneça, o processo de sinterização reduz significativamente o espaço vazio entre as partículas do pó. Essa densificação é crucial para o desempenho do componente acabado.

Entendendo as Compensações

A metalurgia do pó é uma técnica poderosa, mas sua adequação depende inteiramente da aplicação.

Por Que Escolher a Metalurgia do Pó?

Este método é ideal para produzir formas complexas em grandes volumes com desperdício mínimo de material, tornando-o altamente econômico para peças como engrenagens automotivas, sedes de válvulas e buchas. Ele também permite a criação de misturas de materiais exclusivas que são impossíveis de produzir através da fusão e fundição tradicionais.

Limitações Principais

A principal compensação é frequentemente a resistência. Devido à porosidade residual inerente, uma peça feita por metalurgia do pó pode ter menor resistência à tração ou resistência à fadiga em comparação com uma peça totalmente densa feita por forjamento. Os custos iniciais de ferramental para os moldes de compactação também podem ser altos, tornando-o menos econômico para produção de baixo volume.

Sinterização em PM vs. Impressão 3D

É importante não confundir a sinterização tradicional com processos como a Sinterização Seletiva a Laser (SLS), uma forma de impressão 3D. Embora ambos usem pós, a SLS constrói peças camada por camada sem um molde e é melhor para protótipos ou peças personalizadas. Em contraste, o método de prensagem e sinterização da metalurgia do pó é projetado para a precisão e eficiência de custo da produção em massa.

Como Aplicar Isso ao Seu Projeto

Entender a distinção ajuda você a avaliar se o processo de metalurgia do pó é a escolha certa para suas necessidades de fabricação.

- Se seu foco principal é a produção em massa de peças pequenas e complexas: A metalurgia do pó é um método extremamente econômico e preciso para obter componentes de forma líquida com pouco desperdício.

- Se seu objetivo é criar ligas de materiais exclusivos: PM se destaca na combinação de metais com pontos de fusão muito diferentes ou na mistura de metais com materiais não metálicos.

- Se a resistência máxima é sua prioridade absoluta: Um processo como forjamento ou usinagem a partir de tarugo sólido pode ser uma escolha mais apropriada do que a metalurgia do pó padrão.

Reconhecer a sinterização como a etapa crítica de ligação dentro da estrutura mais ampla da metalurgia do pó é fundamental para dominar esta poderosa tecnologia de fabricação.

Tabela de Resumo:

| Aspecto | Metalurgia do Pó (PM) | Sinterização |

|---|---|---|

| Definição | O processo de fabricação completo para criar peças a partir de pós metálicos. | Uma única etapa de tratamento térmico dentro do processo de PM. |

| Função | A "receita" para fazer uma peça (mistura, compactação, sinterização). | A etapa do "forno" que liga as partículas de pó em uma peça sólida. |

| Objetivo Principal | Produzir peças complexas de forma líquida de forma eficiente e com desperdício mínimo. | Criar ligações metalúrgicas e resistência no compacto "verde". |

Pronto para alavancar a precisão da metalurgia do pó para seus componentes? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis de alta qualidade essenciais para cada etapa do processo de PM, desde a mistura de pós até a sinterização controlada. Nossa experiência garante que você alcance as propriedades do material e a integridade da peça que seus projetos exigem. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades de laboratório e fabricação.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor

- Qual é a função principal dos tubos de quartzo na síntese de eletrólitos de haleto? Garante Pureza & Estequiometria Precisa