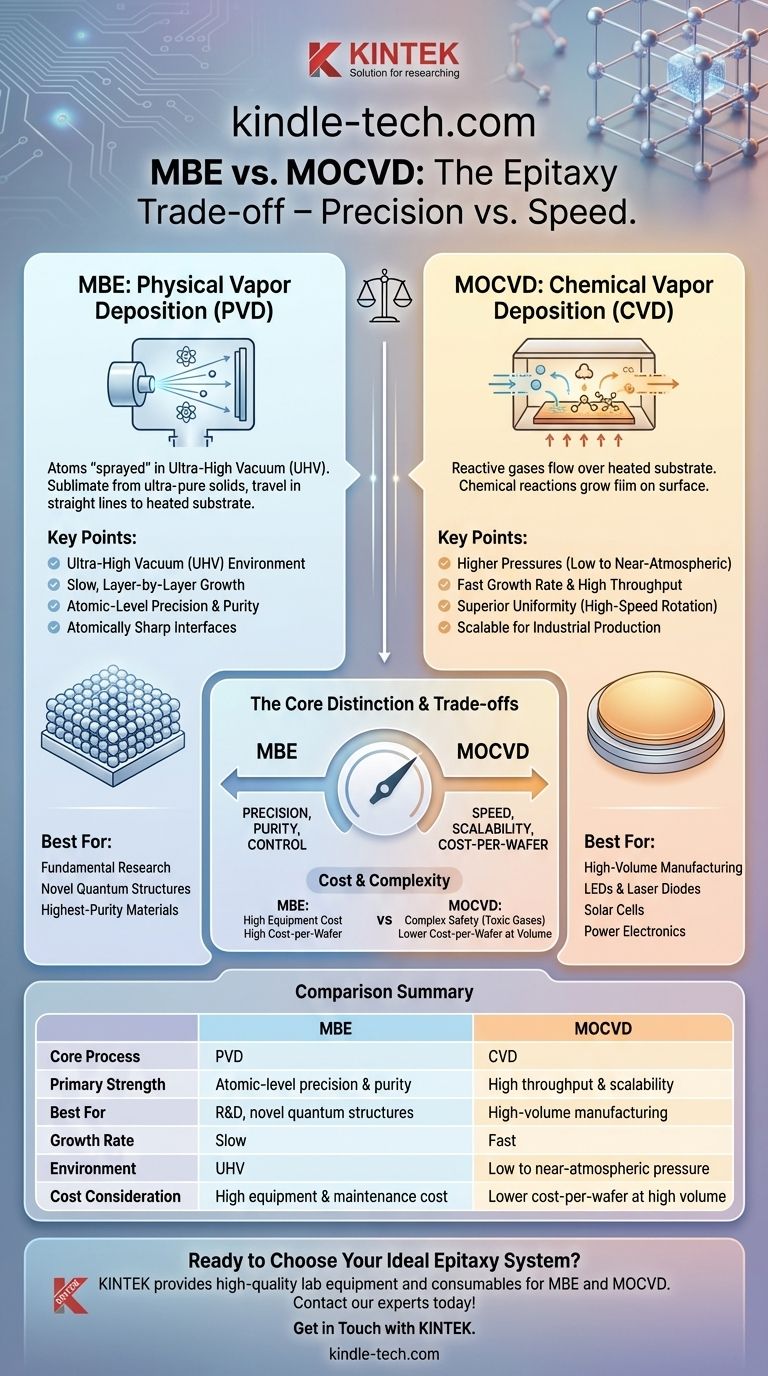

Em sua essência, a diferença entre Epitaxia por Feixe Molecular (MBE) e Deposição Química de Vapor Metalorgânico (MOCVD) reside na forma como entregam material a um substrato. MBE é um processo físico que "pulveriza" átomos em alto vácuo, enquanto MOCVD é um processo químico que usa gases reativos para "crescer" um filme em uma superfície. Esta distinção fundamental dita suas respectivas forças: MBE oferece precisão inigualável, enquanto MOCVD proporciona velocidade e escalabilidade superiores.

Embora ambas as técnicas produzam filmes finos cristalinos de alta qualidade (epitaxia), a escolha entre elas é uma clássica troca de engenharia. MBE é a ferramenta de escolha para pureza máxima e controle em nível atômico, enquanto MOCVD é a ferramenta principal para produção industrial de alto volume.

A Distinção Central: Deposição Física vs. Química

Os nomes dessas técnicas revelam sua natureza fundamental. Uma é baseada em um processo físico (evaporação), enquanto a outra depende de reações químicas.

MBE: Um Processo de Deposição Física

A Epitaxia por Feixe Molecular é uma forma refinada de Deposição Física de Vapor (PVD).

Funciona aquecendo fontes elementares sólidas ultra-puras, como gálio ou arsênio, em uma câmara de ultra-alto vácuo (UHV). Isso faz com que os elementos sublimem e viajem em linhas retas — ou "feixes moleculares" — em direção a um substrato aquecido.

Os átomos chegam ao substrato e aderem, organizando-se em uma rede cristalina perfeita, camada atômica por camada atômica. O ambiente UHV é crítico para prevenir contaminação e garantir que os feixes viajem sem impedimentos.

MOCVD: Um Processo de Reação Química

A Deposição Química de Vapor Metalorgânico é um tipo de Deposição Química de Vapor (CVD).

Neste método, gases precursores contendo os átomos desejados (por exemplo, trimetilgálio e arsina) são introduzidos em uma câmara de reação. Esses gases fluem sobre um substrato aquecido.

O calor faz com que os gases se decomponham e reajam quimicamente na superfície do substrato, deixando para trás os elementos desejados para formar o filme cristalino. Os subprodutos da reação são então bombeados para fora.

Comparando os Principais Parâmetros Operacionais

A diferença física vs. química cria distinções práticas significativas em como esses sistemas operam e o que podem alcançar.

Taxa de Crescimento e Rendimento

MOCVD possui uma taxa de crescimento e rendimento geral significativamente maiores. Isso a torna o método dominante para a fabricação em escala industrial de dispositivos semicondutores compostos como LEDs e diodos laser.

MBE é um processo inerentemente mais lento. Como deposita material átomo por átomo, não é adequado para produção de alto volume, mas essa taxa lenta é o que permite seu controle excepcional.

Ambiente Operacional

MBE requer um ultra-alto vácuo (UHV). Este ambiente imaculado minimiza as impurezas e confere ao MBE sua reputação de produzir os filmes de mais alta pureza.

MOCVD opera em pressões muito mais altas, de baixo vácuo a quase pressão atmosférica. Isso torna o equipamento menos complexo em alguns aspectos, mas introduz hidrodinâmica de fase gasosa que deve ser cuidadosamente gerenciada.

Qualidade e Uniformidade do Filme

O crescimento lento, camada por camada, do MBE em um ambiente UHV permite interfaces atomicamente nítidas e pureza cristalina excepcional. É o padrão ouro para pesquisa e dispositivos que exigem estruturas perfeitas.

MOCVD produz filmes de altíssima qualidade adequados para produção em massa. Técnicas como a rotação de wafer em alta velocidade (até 1500 RPM) são usadas para compensar variações no fluxo de gás e melhorar drasticamente a uniformidade do filme em wafers grandes.

Compreendendo as Trocas

A escolha entre MBE e MOCVD envolve equilibrar precisão, velocidade e custo. Não existe um método "melhor" único; a escolha é ditada pelos objetivos da aplicação.

Precisão vs. Velocidade

Esta é a troca central. MBE oferece controle inigualável, em nível atômico, sobre a espessura e composição do filme, ideal para criar novas estruturas quânticas e dispositivos de ponta.

MOCVD prioriza velocidade e escalabilidade. Sua capacidade de depositar filmes rapidamente e em múltiplos wafers simultaneamente a torna muito mais econômica para a fabricação.

Custo e Complexidade

Os sistemas MBE são muito caros para adquirir e manter, principalmente devido aos complexos componentes UHV (bombas, medidores e câmaras). O custo por wafer é alto.

Os sistemas MOCVD também são complexos, mas são otimizados para produção. Em escala, o alto rendimento resulta em um custo por wafer muito menor, justificando o investimento inicial para os fabricantes.

Segurança e Manuseio de Materiais

Os gases precursores usados em MOCVD (metalorgânicos e hidretos) são frequentemente altamente tóxicos e pirofóricos (inflamam-se espontaneamente no ar). Isso exige uma extensa infraestrutura de segurança e protocolos de manuseio.

Os materiais de fonte sólida usados em MBE são geralmente muito mais seguros de manusear. No entanto, a complexidade do próprio sistema UHV apresenta seus próprios desafios operacionais.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve estar alinhada com o objetivo principal do seu projeto, seja ele pesquisa pioneira ou fabricação em larga escala.

- Se o seu foco principal é pesquisa fundamental, novas estruturas de dispositivos ou materiais de altíssima pureza: MBE é a escolha superior por sua precisão e controle inigualáveis sobre as camadas atômicas.

- Se o seu foco principal é a fabricação de alto volume de tecnologias estabelecidas como LEDs, células solares ou eletrônica de potência: MOCVD é o padrão industrial claro devido ao seu alto rendimento, escalabilidade e menor custo em volume.

Em última análise, tanto MBE quanto MOCVD são ferramentas poderosas e essenciais que permitiram a criação das tecnologias avançadas de semicondutores que definem nosso mundo moderno.

Tabela Resumo:

| Característica | Epitaxia por Feixe Molecular (MBE) | Deposição Química de Vapor Metalorgânico (MOCVD) |

|---|---|---|

| Processo Central | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

| Principal Força | Precisão e pureza em nível atômico | Alto rendimento e escalabilidade |

| Melhor Para | P&D, novas estruturas quânticas | Fabricação de alto volume (LEDs, células solares) |

| Taxa de Crescimento | Lenta (camada por camada) | Rápida |

| Ambiente Operacional | Ultra-Alto Vácuo (UHV) | Baixa a quase pressão atmosférica |

| Consideração de Custo | Alto custo de equipamento e manutenção | Menor custo por wafer em alto volume |

Pronto para Escolher o Sistema de Epitaxia Certo para o Seu Laboratório?

Navegar pelas trocas entre MBE e MOCVD é crucial para seus objetivos de pesquisa ou produção. A KINTEK é especializada em fornecer equipamentos e consumíveis de laboratório de alta qualidade para atender às suas necessidades específicas de deposição de filmes finos.

Podemos ajudá-lo a:

- Selecionar o sistema ideal com base em seus requisitos de precisão, rendimento e orçamento.

- Obter equipamentos e consumíveis confiáveis para processos MBE e MOCVD.

- Garantir que seu laboratório opere com máxima eficiência com as ferramentas certas para o trabalho.

Entre em contato com nossos especialistas hoje para discutir seu projeto e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Como os nanotubos afetam o meio ambiente? Equilibrando a Baixa Pegada de Carbono com os Riscos Ecológicos

- Quais são os desafios dos nanotubos de carbono? Superando os obstáculos de produção e integração

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Todos os diamantes cultivados em laboratório são CVD? Compreendendo os Dois Métodos Principais

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos