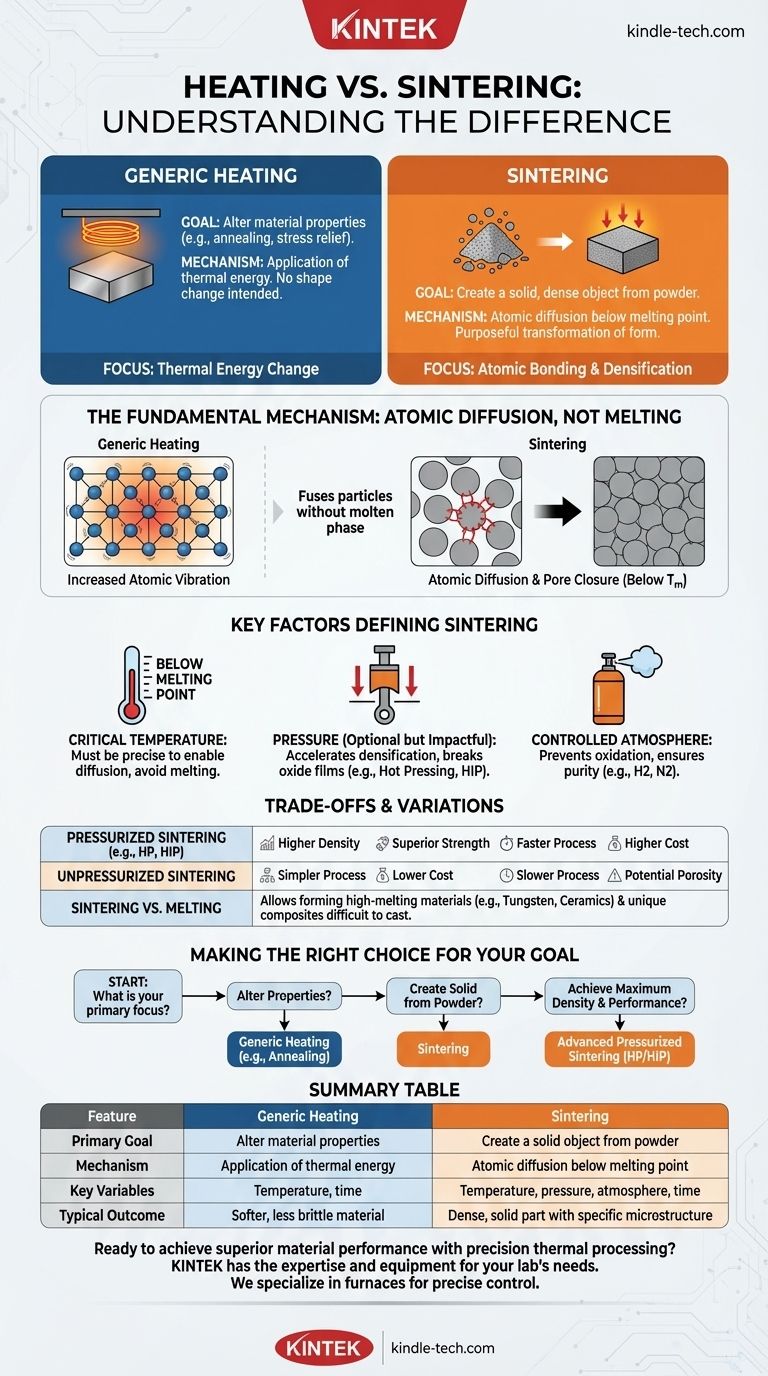

Em sua essência, aquecimento é o ato geral de aumentar a temperatura de um material, enquanto sinterização é um processo de fabricação específico que usa calor para ligar partículas e formar um objeto sólido sem derretê-las. A sinterização é uma transformação intencional de forma — transformar um pó em um sólido — enquanto o aquecimento é simplesmente uma mudança na energia térmica que pode ser usada para muitos propósitos diferentes.

A distinção crucial é de intenção e mecanismo. O aquecimento é uma ferramenta. A sinterização é um processo orientado a um objetivo que usa essa ferramenta, juntamente com pressão e um ambiente controlado, para alcançar a ligação a nível atômico e criar uma peça densa e sólida a partir de um pó.

O Objetivo Fundamental: De Partículas a uma Massa Sólida

Para realmente compreender a diferença, devemos olhar além da fonte de calor e focar no resultado pretendido para o material.

O Que é Aquecimento Genérico?

Aquecimento é a aplicação de energia térmica a um objeto. Seu propósito pode variar amplamente.

Por exemplo, um processo como a recozimento (annealing) envolve aquecer um metal e depois resfriá-lo lentamente. O objetivo não é criar uma nova forma, mas alterar a estrutura cristalina interna do material, tornando-o mais macio e menos quebradiço.

O Que é Sinterização?

A sinterização é um método de fabricação usado para criar objetos a partir de material em pó. Este é um pilar da metalurgia do pó e da fabricação de cerâmicas.

O processo envolve pegar um pó, muitas vezes compactado em uma forma desejada (uma "peça verde"), e aquecê-lo em um forno controlado. O ponto chave é que a temperatura é mantida abaixo do ponto de fusão do material.

O Mecanismo: Difusão Atômica, Não Fusão

A sinterização funciona através de um fenômeno chamado difusão atômica. Em altas temperaturas, os átomos nas partículas de pó individuais tornam-se agitados e começam a migrar através das fronteiras onde as partículas se tocam.

Este movimento atômico fecha as lacunas entre as partículas, fundindo-as e fazendo com que o objeto encolha e aumente de densidade. Isso é fundamentalmente diferente dos processos de fusão, como soldagem ou brasagem, que usam uma fase fundida para unir as peças.

Fatores Chave que Definem o Processo de Sinterização

A sinterização é um processo altamente projetado, não apenas aquecimento simples. Vários fatores devem ser precisamente controlados para alcançar o resultado desejado.

O Papel Crítico da Temperatura

A temperatura de sinterização é um valor cuidadosamente selecionado dentro de uma faixa específica.

Se a temperatura for muito baixa, a difusão não ocorrerá e as partículas não se ligarão. Se for muito alta, o material começará a derreter, perdendo sua forma e microestrutura desejada.

O Impacto da Pressão

A sinterização pode ser amplamente dividida em duas categorias: não pressurizada e pressurizada.

A sinterização não pressurizada depende unicamente do calor para impulsionar a difusão. Na sinterização pressurizada, uma força externa é aplicada durante o aquecimento. Essa pressão ajuda a quebrar os filmes de óxido de superfície no pó, acelera a densificação e pode resultar em propriedades superiores do material. Processos como Prensagem a Quente (HP) e Prensagem Isostática a Quente (HIP) se enquadram nesta categoria.

A Importância da Atmosfera

O ambiente gasoso dentro do forno é crítico. Muitos materiais, especialmente cerâmicas e metais não óxidos, requerem uma atmosfera específica para prevenir reações químicas indesejadas.

Por exemplo, a sinterização de metais ou carbetos pode exigir uma atmosfera de hidrogênio ou nitrogênio para prevenir a oxidação e ajudar a obter uma peça final totalmente densa e pura.

Compreendendo as Compensações e Variações

A escolha de um processo térmico depende inteiramente do material de partida e do produto final desejado. As diferenças entre os métodos destacam compensações críticas na fabricação.

Sinterização Pressurizada vs. Não Pressurizada

A sinterização não pressurizada é geralmente mais simples e menos cara. No entanto, pode ser um processo mais lento e pode não atingir o mesmo nível de densidade que os métodos pressurizados.

A sinterização pressurizada, embora mais complexa e custosa, reduz significativamente o tempo do processo e produz peças com maior densidade e resistência mecânica superior. A pressão auxilia ativamente o processo de difusão, tornando-a uma forma "ativada" de sinterização.

Sinterização vs. Processos de Fusão Verdadeira

A principal vantagem da sinterização é sua capacidade de criar objetos a partir de materiais com pontos de fusão extremamente altos, como tungstênio ou cerâmicas. Fundir e vazar esses materiais seria incrivelmente difícil e intensivo em energia.

A sinterização também permite a criação de misturas e compósitos de materiais únicos que seriam impossíveis de formar através da fusão.

Armadilhas Comuns: Densificação Incompleta

O principal desafio na sinterização é alcançar a densidade total. Se a temperatura, pressão ou atmosfera não forem otimizadas, a peça resultante pode ser porosa e mecanicamente fraca.

Poros são defeitos que atuam como concentradores de tensão, comprometendo a resistência e o desempenho do componente final. É por isso que os parâmetros do processo devem ser controlados com tanta precisão.

Fazendo a Escolha Certa Para Seu Objetivo

Sua escolha entre aquecimento simples e um processo de sinterização complexo é ditada pelo seu objetivo final.

- Se o seu foco principal é alterar as propriedades de um material (como amaciá-lo): Um ciclo específico de aquecimento e resfriamento, como o recozimento, é a abordagem correta.

- Se o seu foco principal é criar um objeto sólido e denso a partir de um pó: A sinterização é o processo de fabricação necessário.

- Se o seu foco principal é alcançar densidade máxima e desempenho mecânico superior a partir de um pó: Métodos avançados de sinterização pressurizada, como Prensagem a Quente ou HIP, são necessários.

Em última análise, entender essa distinção é a chave para dominar a transformação de materiais e selecionar o processo correto para o trabalho.

Tabela de Resumo:

| Característica | Aquecimento Genérico | Sinterização |

|---|---|---|

| Objetivo Principal | Alterar propriedades do material (ex: recozimento) | Criar um objeto sólido a partir de pó |

| Mecanismo | Aplicação de energia térmica | Difusão atômica abaixo do ponto de fusão |

| Variáveis Chave | Temperatura, tempo | Temperatura, pressão, atmosfera, tempo |

| Resultado Típico | Material mais macio e menos quebradiço | Peça sólida e densa com microestrutura específica |

Pronto para alcançar desempenho superior do material com processamento térmico de precisão?

Se o seu objetivo é recozer metais ou criar componentes de alta densidade através de sinterização avançada, a KINTEK tem a experiência e o equipamento para atender às necessidades do seu laboratório. Somos especializados em fornos de laboratório e consumíveis para controle preciso de temperatura e aplicações em atmosfera controlada.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem otimizar seus processos de sinterização ou aquecimento para resultados mais fortes e confiáveis.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Como o efeito de ponta influencia o reforço de Al2O3 em PCAS? Controle Morfológico Mestre para Compósitos Mais Fortes

- Qual é o papel de um freezer de temperatura ultrabaixa de laboratório em estudos de corrosão de aço inoxidável? Garanta a integridade dos dados

- Quais são as vantagens da sinterização em estado sólido? Obtenha Peças de Alto Desempenho de Forma Eficiente

- Quais são os processos que precisam ser feitos após a conclusão da etapa de sinterização? Domine as Etapas Críticas Pós-Sinterização

- O tratamento térmico aumenta a resistência de um material? Personalize as propriedades do seu material

- O que é deposição física de vapor por evaporação e pulverização catódica? Principais diferenças nos métodos de revestimento de filmes finos

- A pirólise é segura para o meio ambiente? Um guia para a conversão responsável de resíduos

- O que é sputtering de RF? Um Guia para Deposição de Filmes Finos Não Condutores