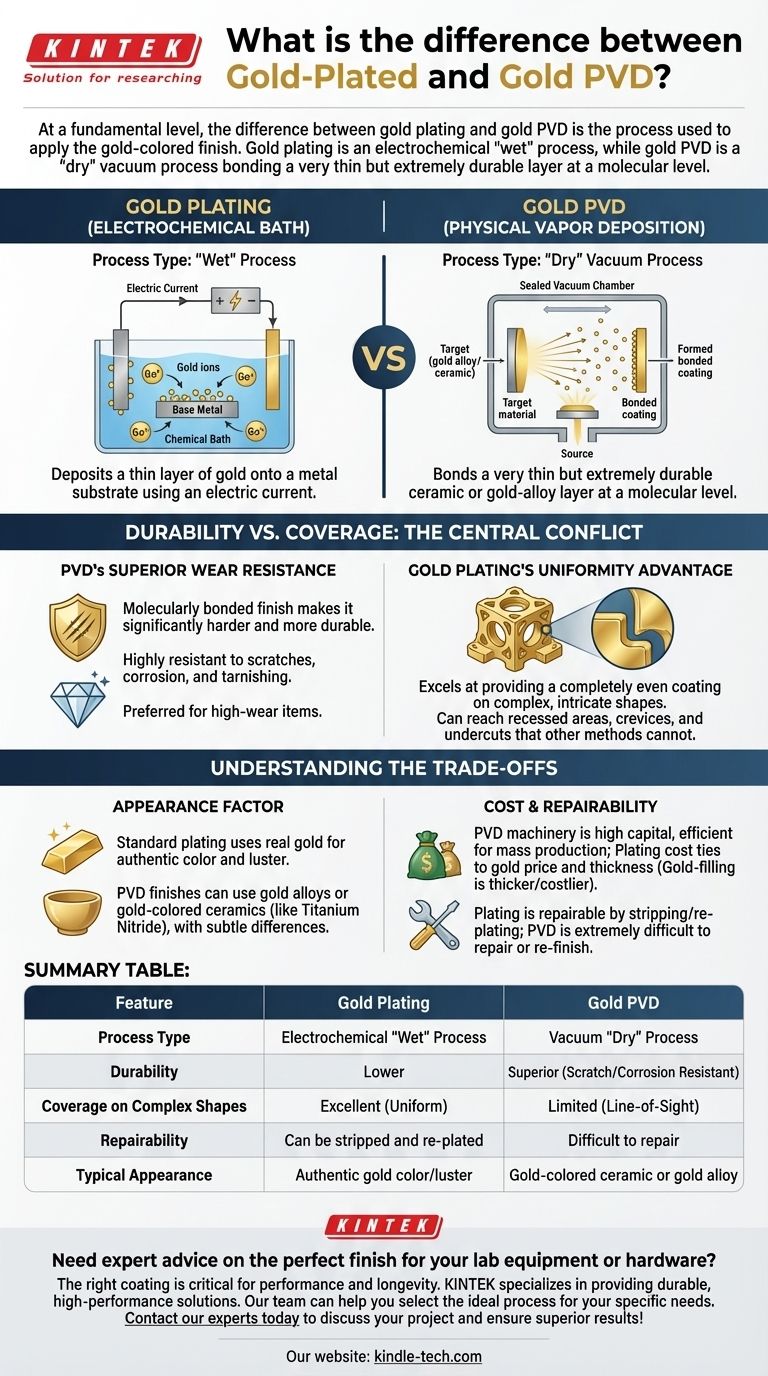

Em um nível fundamental, a diferença entre o banho de ouro e o PVD de ouro é o processo usado para aplicar o acabamento de cor dourada. O banho de ouro é um processo eletroquímico "úmido" que usa uma corrente elétrica para depositar uma fina camada de ouro em um substrato metálico. Em contraste, o PVD de ouro (Physical Vapor Deposition) é um processo a vácuo "seco" que liga uma camada cerâmica ou de liga de ouro muito fina, mas extremamente durável, à superfície em nível molecular.

A decisão central entre PVD de ouro e banho de ouro é uma compensação entre durabilidade e complexidade de aplicação. O PVD oferece resistência superior a arranhões e desgaste, enquanto o banho de ouro proporciona uma cobertura mais uniforme em formas intrincadas.

Como os Processos Diferem Fundamentalmente

Para escolher o acabamento certo, você deve primeiro entender como cada um é criado. O método dita diretamente as propriedades finais do produto.

Banho de Ouro: Um Banho Eletroquímico

O banho de ouro, ou galvanoplastia, é um processo bem estabelecido. Um objeto de metal base é submerso em uma solução química contendo íons de ouro dissolvidos.

Quando uma corrente elétrica é passada por este banho, os íons de ouro são depositados na superfície do objeto, criando uma fina camada sólida de ouro.

PVD de Ouro: Uma Transformação em Câmara de Vácuo

A Deposição Física de Vapor é um processo mais moderno e de alta tecnologia. O objeto é colocado dentro de uma câmara de alto vácuo.

Um alvo do material de revestimento — seja uma liga de ouro real ou, mais comumente, uma cerâmica dura como o Nitreto de Titânio — é vaporizado. Este vapor então viaja através do vácuo e se condensa no objeto, formando um revestimento muito fino, duro e fortemente ligado.

Durabilidade vs. Cobertura: O Conflito Central

As principais diferenças técnicas entre esses dois métodos levam a uma clara divergência no desempenho, centrada em como eles se desgastam e como são aplicados.

Resistência Superior ao Desgaste do PVD

O processo PVD cria um acabamento que é molecularmente ligado ao substrato, tornando-o significativamente mais duro e durável do que o ouro galvanizado.

Isso torna os acabamentos PVD altamente resistentes a arranhões, corrosão e manchas de suor ou produtos químicos. É a escolha preferida para itens que sofrem alto desgaste.

Vantagem de Uniformidade do Banho de Ouro

A galvanoplastia se destaca por fornecer um revestimento completamente uniforme, mesmo em objetos altamente complexos ou intrincados.

Como o objeto é totalmente imerso em uma solução líquida, o campo elétrico pode depositar ouro em áreas rebaixadas, fendas e reentrâncias que outros métodos não conseguem alcançar.

A Limitação de "Linha de Visada" do PVD

O PVD é um processo de "linha de visada". Pense nisso como pintura em spray: o material vaporizado só pode revestir superfícies que ele pode "ver" diretamente.

Embora os objetos sejam frequentemente girados durante o processo para garantir uma melhor cobertura, o PVD pode ter dificuldade em revestir uniformemente reentrâncias profundas ou geometrias internas complexas.

Entendendo as Compensações

Nenhum dos processos é universalmente superior. A escolha ideal depende do equilíbrio entre custo, aparência e uso pretendido do produto final.

O Fator Aparência

O banho de ouro padrão usa ouro real, dando-lhe a cor e o brilho autênticos que se espera.

Os revestimentos PVD podem ser feitos com ligas de ouro real, mas muitos acabamentos PVD comuns usam cerâmicas de cor dourada como o Nitreto de Titânio. Embora muito próximos em aparência, a cor pode ter uma diferença sutil em relação ao ouro puro.

A Implicação de Custo

O custo é complexo. A maquinaria PVD é um investimento de capital significativo, mas o processo pode ser muito eficiente para a produção em massa.

Os custos do banho de ouro estão mais diretamente ligados ao preço flutuante do ouro e à espessura desejada do revestimento. Para uma camada de ouro mais espessa, é usado um processo chamado gold-filling, que é significativamente mais caro do que o banho e o PVD.

O Desafio de Reparo e Reacabamento

Um fator frequentemente negligenciado é a reparabilidade. Um item banhado a ouro desgastado pode ser relativamente fácil de decapar e banhar novamente para parecer novo.

Um revestimento PVD é extremamente difícil de remover. Se um acabamento PVD for profundamente arranhado ou danificado, é frequentemente considerado permanente e não pode ser praticamente reparado ou reacabado.

Fazendo a Escolha Certa para o Seu Objetivo

Para tomar uma decisão definitiva, avalie a prioridade mais importante do seu projeto.

- Se o seu foco principal é a máxima durabilidade e longevidade: O PVD é a escolha clara para itens como relógios, ferramentas ou ferragens de alto contato que devem resistir a arranhões e desgaste.

- Se o seu foco principal é revestir uma forma complexa e intrincada: O banho de ouro oferece cobertura superior e mais uniforme para joias detalhadas ou luminárias ornamentadas com muitas fendas.

- Se o seu foco principal é a cor de ouro mais autêntica a um custo menor: O banho de ouro tradicional oferece a aparência de ouro real e é frequentemente mais acessível do que os processos PVD de alta qualidade que usam ligas de ouro.

- Se o seu foco principal é a camada de ouro mais espessa possível: Você deve investigar produtos gold-filled, que usam calor e pressão para ligar uma camada de ouro muito mais espessa para o maior teor de metal precioso.

Ao entender a compensação fundamental entre processo e desempenho, você pode selecionar o acabamento que se alinha perfeitamente com os objetivos funcionais e estéticos do seu design.

Tabela Resumo:

| Característica | Banho de Ouro | PVD de Ouro |

|---|---|---|

| Tipo de Processo | Processo Eletroquímico "Úmido" | Processo a Vácuo "Seco" |

| Durabilidade | Inferior | Superior (Resistente a Arranhões/Corrosão) |

| Cobertura em Formas Complexas | Excelente (Uniforme) | Limitada (Linha de Visada) |

| Reparabilidade | Pode ser decapado e banhado novamente | Difícil de reparar |

| Aparência Típica | Cor/brilho autêntico de ouro | Cerâmica de cor dourada ou liga de ouro |

Precisa de aconselhamento especializado sobre o acabamento perfeito para o seu equipamento de laboratório ou hardware? O revestimento certo é fundamental para o desempenho e a longevidade. A KINTEK é especializada em fornecer soluções duráveis e de alto desempenho para aplicações laboratoriais e industriais. Nossa equipe pode ajudá-lo a selecionar o processo ideal para suas necessidades específicas. Entre em contato com nossos especialistas hoje para discutir seu projeto e garantir resultados superiores!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Eletrodo de Disco de Ouro

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial