Em sua essência, a Deposição Química de Vapor (CVD) não é um processo único, mas uma família de técnicas poderosas usadas para criar filmes sólidos finos de qualidade excepcionalmente alta em uma superfície. Funciona introduzindo gases reativos (precursores) em uma câmara, que então sofrem uma reação química em ou perto de um objeto aquecido (o substrato), fazendo com que um novo material se deposite e se acumule camada por camada. Esta diferença fundamental — criar material através de uma reação química a partir de um gás — é o que a separa de outros métodos.

A Deposição Química de Vapor se destaca na produção de revestimentos puros e uniformes que podem "envolver" completamente formas 3D complexas. Seu principal desafio é a alta temperatura exigida pelos métodos tradicionais, o que impulsionou o desenvolvimento de variações especializadas como o CVD Aprimorado por Plasma (PECVD) para aplicações sensíveis à temperatura.

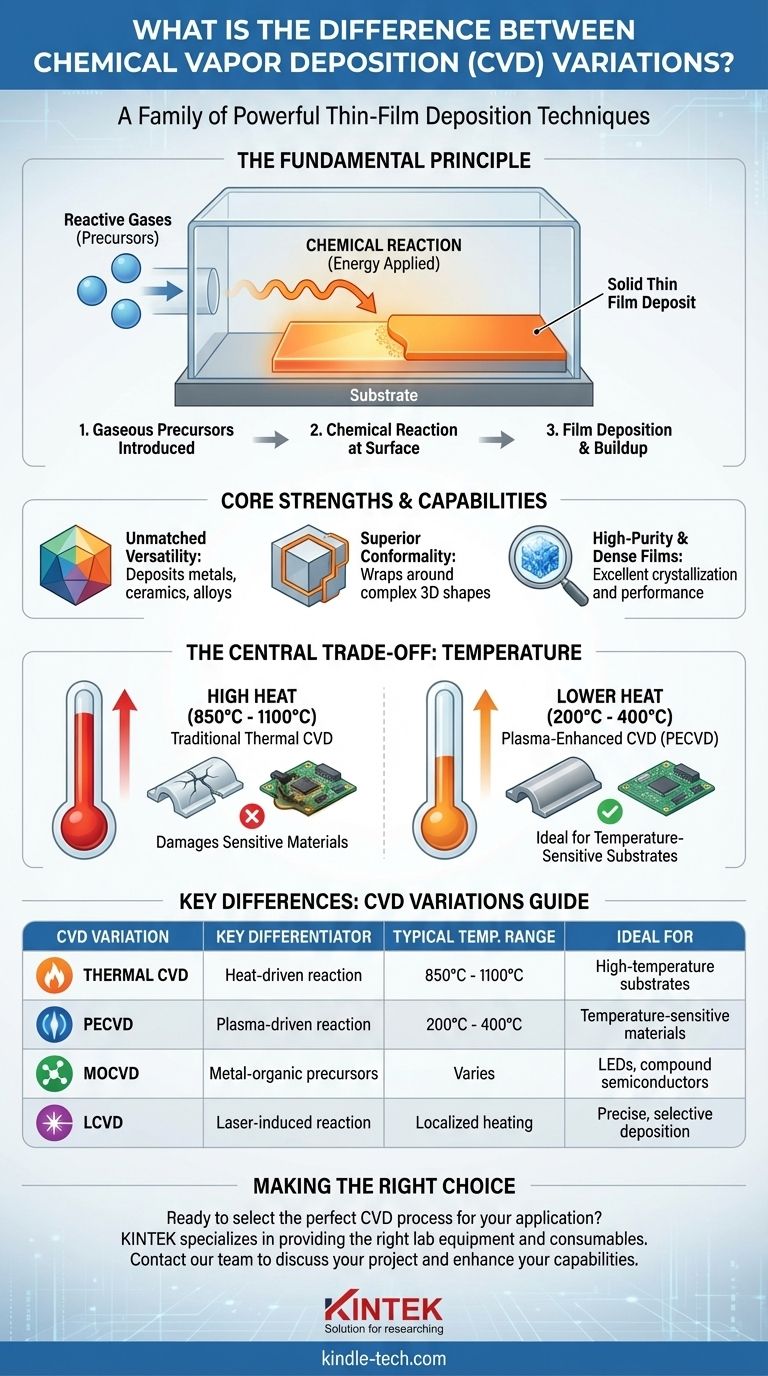

O Princípio Fundamental do CVD

Para entender as diferenças entre os tipos de CVD, você deve primeiro compreender o processo central que os une. É um método de síntese, não apenas de aplicação.

Como Funciona: O Processo de Três Etapas

Todo processo CVD segue três etapas básicas. Pense nisso como uma forma especializada de "assar" uma camada sólida em uma superfície usando ingredientes gasosos.

- Introdução de Precursores Gasosos: Compostos químicos voláteis, que contêm os elementos que você deseja depositar, são introduzidos em uma câmara de reação na forma gasosa.

- Reação Química: A energia é aplicada — tipicamente calor — o que faz com que os gases precursores reajam ou se decomponham na superfície do substrato ou perto dela.

- Deposição do Filme: Os produtos sólidos e não voláteis dessa reação se depositam no substrato, formando um filme fino denso, uniforme e sólido.

O Que Define a Família CVD

Três características são verdadeiras para todas as formas de CVD: ocorre uma mudança química, o material depositado se origina de uma fonte de gás externa e os reagentes devem estar na fase gasosa para participar da reação.

Pontos Fortes e Capacidades Essenciais

A razão pela qual o CVD é tão amplamente utilizado em campos que vão desde semicondutores até aeroespacial é sua combinação única de vantagens.

Versatilidade Inigualável

O CVD pode ser usado para depositar uma gama incrivelmente ampla de materiais. Isso inclui metais, filmes não metálicos como nitreto de silício, ligas multicomponentes e cerâmicas avançadas.

Conformabilidade Superior

Como a deposição vem de um gás que preenche toda a câmara, o CVD é um processo sem linha de visão. Ele oferece excelente cobertura "envolvente" em superfícies complexas e de formato irregular, algo com que os métodos de linha de visão, como a Deposição Física de Vapor (PVD), têm dificuldade.

Filmes de Alta Pureza e Densidade

O processo produz naturalmente filmes de altíssima pureza e densidade com baixa tensão residual. As camadas resultantes possuem boa cristalização, o que é crítico para o desempenho de componentes eletrônicos e ópticos.

Controle Preciso sobre as Propriedades do Filme

Ao ajustar cuidadosamente os parâmetros do processo, como temperatura, pressão e composição do gás, os operadores podem controlar precisamente a composição química, a estrutura cristalina e o tamanho do grão do filme final.

Compreendendo as Compensações: O Desafio da Temperatura

Nenhuma tecnologia está isenta de suas limitações. Para o CVD, a compensação central gira quase inteiramente em torno da energia necessária para impulsionar a reação química.

O Alto Calor do CVD Térmico

A forma mais simples e tradicional de CVD depende exclusivamente do calor para iniciar a reação. Isso requer temperaturas muito altas, frequentemente entre 850°C e 1100°C.

Esse calor extremo é a principal desvantagem da tecnologia, pois pode danificar ou destruir muitos materiais de substrato, como plásticos, certas ligas e dispositivos eletrônicos completos.

Principais Diferenças: Um Guia para Variações de CVD

A necessidade de superar a limitação de alta temperatura do CVD tradicional levou ao desenvolvimento de várias variações importantes. A principal diferença entre elas é o tipo de energia utilizada para impulsionar a reação química.

CVD Térmico: O Original de Alta Temperatura

Este é o método fundamental. Ele usa um forno para aquecer toda a câmara e o substrato, fornecendo a energia térmica para a reação. É simples e eficaz, mas limitado a substratos que podem suportar calor extremo.

CVD Aprimorado por Plasma (PECVD): O Cavalo de Batalha de Baixa Temperatura

O PECVD é a evolução mais significativa. Em vez de depender apenas do calor, ele usa um campo elétrico para gerar um plasma (um gás energizado e ionizado).

Este plasma fornece a energia para impulsionar a reação química, permitindo que a deposição ocorra em temperaturas muito mais baixas — frequentemente 200°C a 400°C. Este avanço torna possível revestir materiais sensíveis à temperatura.

CVD a Laser e por Filamento Quente: Para Precisão e Casos Especiais

O CVD a Laser (LCVD) usa um feixe de laser focado para aquecer localmente um pequeno ponto no substrato. Isso permite uma deposição precisa e seletiva sem aquecer o objeto inteiro.

O CVD por Filamento Quente (HFCVD) usa um fio aquecido (filamento) colocado perto do substrato para decompor termicamente os gases precursores, que então se depositam no substrato mais frio. É frequentemente usado para depositar materiais específicos como filmes de diamante.

MOCVD e Injeção Líquida: Expandindo o Conjunto de Ferramentas de Precursores

Essas variações são definidas mais pelo tipo de precursor usado. O CVD Metalorgânico (MOCVD) usa compostos metalorgânicos, que são vitais para a fabricação de LEDs de alto desempenho e outros semicondutores compostos. Outros métodos como a Injeção Direta de Líquido (DLI-CVD) permitem o uso de precursores líquidos que são vaporizados pouco antes de entrar na câmara.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método CVD correto depende inteiramente do material do seu substrato e das propriedades desejadas do filme.

- Se o seu foco principal é revestir um substrato robusto e de alta temperatura: O CVD Térmico tradicional oferece excelente qualidade de filme com equipamentos mais simples.

- Se o seu foco principal é revestir um material sensível à temperatura (como plástico ou certos eletrônicos): O CVD Aprimorado por Plasma (PECVD) é a escolha essencial e padrão.

- Se o seu foco principal é depositar material em uma área muito específica e direcionada: O CVD a Laser (LCVD) oferece a precisão necessária.

- Se o seu foco principal é revestir um objeto 3D complexo de forma uniforme: A natureza inerente sem linha de visão da maioria dos processos CVD os torna uma escolha superior a outros métodos.

Em última análise, entender a Deposição Química de Vapor significa reconhecê-la como uma família versátil de processos, cada um adaptado para resolver um conjunto específico de desafios de material e temperatura.

Tabela Resumo:

| Variação de CVD | Diferenciador Chave | Faixa de Temperatura Típica | Ideal Para |

|---|---|---|---|

| CVD Térmico | Reação impulsionada pelo calor | 850°C - 1100°C | Substratos de alta temperatura |

| PECVD | Reação impulsionada por plasma | 200°C - 400°C | Materiais sensíveis à temperatura |

| MOCVD | Precursores metalorgânicos | Varia | LEDs, semicondutores compostos |

| LCVD | Reação induzida por laser | Aquecimento localizado | Deposição precisa e seletiva |

Pronto para selecionar o processo CVD perfeito para sua aplicação?

A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis certos para suas necessidades específicas de Deposição Química de Vapor. Quer você precise da capacidade de alta temperatura dos sistemas CVD Térmicos ou da versatilidade do CVD Aprimorado por Plasma (PECVD) para substratos sensíveis, nossos especialistas podem ajudá-lo a alcançar qualidade, uniformidade e desempenho superiores do filme.

Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório e acelerar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição