A diferença fundamental entre um alto-forno e um forno de indução reside no seu mecanismo de aquecimento e propósito principal. Um alto-forno utiliza a combustão de coque para reduzir quimicamente o minério de ferro em ferro fundido, um processo conhecido como fundição. Em contraste, um forno de indução utiliza eletricidade para gerar um poderoso campo eletromagnético que aquece e funde metais já refinados, tornando-o ideal para reciclagem e ligas.

A distinção central é de origem e escala. Um alto-forno cria metal novo a partir de minério bruto num processo massivo e contínuo, enquanto um forno de indução refunde metal existente ou sucata num processo em lote controlado e de menor escala.

O Alto-Forno: Produção Primária de Metal

Um alto-forno é o ponto de partida para a maior parte da produção mundial de aço. A sua função não é apenas fundir metal, mas transformar quimicamente matérias-primas num metal base utilizável.

Como Funciona: Redução Química

Um alto-forno é um enorme eixo vertical de aço revestido com tijolos refratários. Minério de ferro, coque (um combustível de alto teor de carbono derivado do carvão) e calcário são carregados na parte superior.

Ar quente é soprado na parte inferior do forno, fazendo com que o coque queime a temperaturas extremamente altas. Esta combustão produz monóxido de carbono, que atua como o principal agente redutor, removendo átomos de oxigénio do minério de ferro.

Principais Entradas e Saídas

As principais entradas são minério de ferro, coque e calcário. O calcário atua como um fundente, combinando-se com as impurezas para formar um subproduto líquido.

O forno produz continuamente duas saídas: ferro-gusa fundido, que é o produto primário, e uma camada de escória fundida (as impurezas) que flutua por cima e é drenada.

Escala e Operação

Os altos-fornos são estruturas enormes projetadas para operação contínua, funcionando frequentemente por anos sem parar. Fazem parte de grandes siderúrgicas integradas e representam o auge da produção primária de metal em escala industrial.

O Forno de Indução: Fusão de Precisão

Um forno de indução opera com um princípio completamente diferente, oferecendo precisão e controlo que um alto-forno não pode. Ele se destaca na fusão, manutenção e ligas de metal, não na sua criação a partir de minério.

Como Funciona: Indução Eletromagnética

Um forno de indução utiliza uma bobina de fio de cobre através da qual uma poderosa corrente elétrica alternada é passada. Isso cria um campo magnético reversível ao redor do metal colocado dentro do cadinho do forno.

Este campo magnético induz correntes elétricas circulantes (correntes de Foucault) diretamente dentro do próprio metal. A resistência do metal ao fluxo dessas correntes gera calor intenso, fazendo com que ele derreta rápida e eficientemente de dentro para fora.

Principais Entradas e Saídas

A principal entrada para um forno de indução é metal sólido, tipicamente sucata metálica ou ligas pré-refinadas. É essencialmente uma ferramenta de reciclagem e refino.

A saída é metal fundido de uma composição química precisa e homogénea, pronto para a fundição. O campo magnético também cria uma ação de agitação natural, garantindo que as ligas sejam bem misturadas.

Escala e Operação

Os fornos de indução variam em tamanho, mas são significativamente menores que os altos-fornos. Eles operam em lotes, onde um cadinho é preenchido, fundido e esvaziado para cada ciclo. Isso os torna altamente flexíveis e ideais para fundições e produtores de metais especiais.

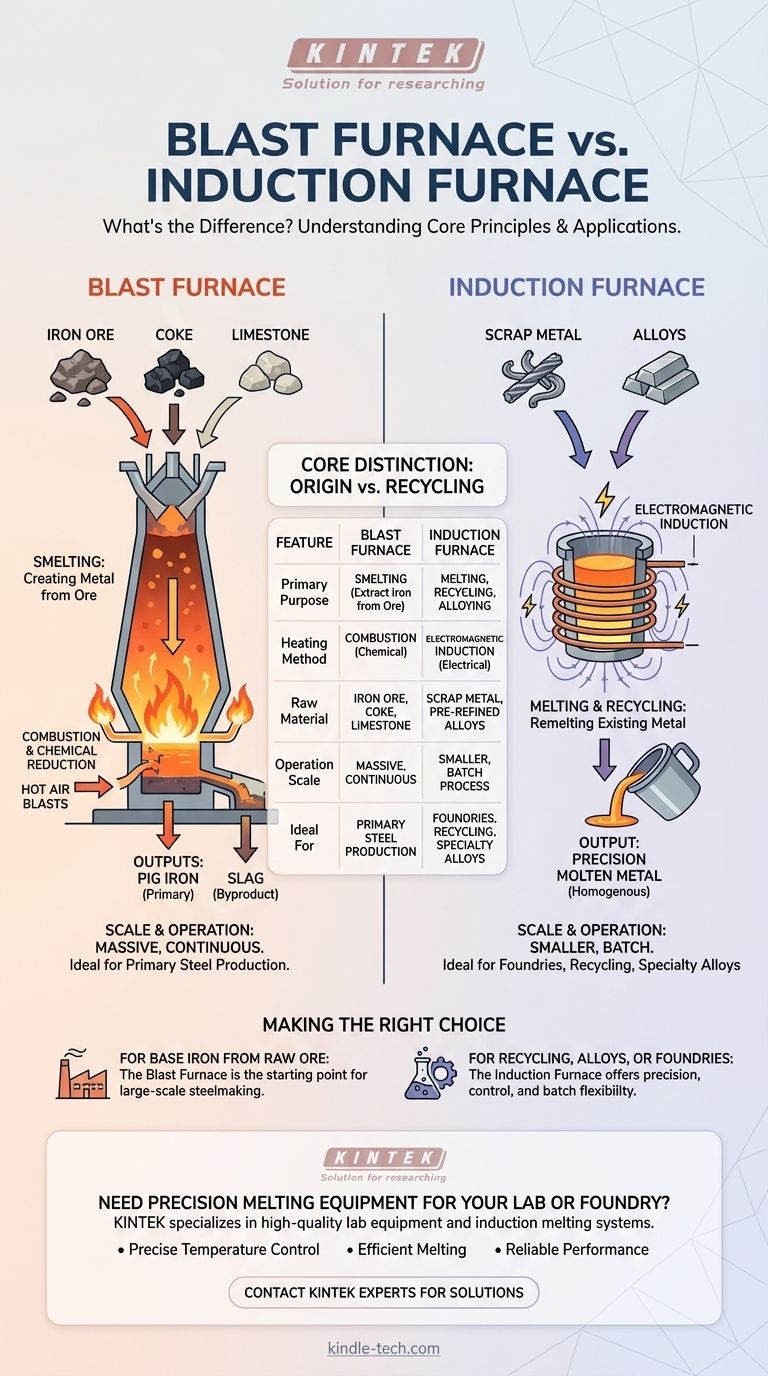

Principais Distinções em Resumo

Compreender as diferenças essenciais ajuda a esclarecer qual tecnologia é apropriada para uma determinada tarefa industrial.

Princípio de Funcionamento

Um alto-forno depende da combustão e reações químicas para produzir metal. Um forno de indução depende da eletricidade e princípios eletromagnéticos.

Matérias-Primas

Um alto-forno é um fundidor, processando matérias-primas como minério de ferro. Um forno de indução é um fundidor, processando materiais existentes como sucata metálica ou lingotes.

Propósito Principal

O objetivo de um alto-forno é a fundição—extrair um metal base do seu minério natural. O objetivo de um forno de indução é a fusão, reciclagem e ligas de metais existentes.

Fatores Ambientais e de Controlo

Os altos-fornos têm uma grande pegada ambiental devido à combustão direta de coque. Os fornos de indução são mais limpos no ponto de uso (por serem elétricos) e oferecem muito maior controlo sobre a temperatura final e a composição química do metal.

Fazendo a Escolha Certa para o Seu Objetivo

O seu objetivo determina qual forno é a única escolha lógica.

- Se o seu foco principal é produzir ferro base a partir de minério bruto para siderurgia em larga escala: O alto-forno é o ponto de partida necessário para este processo industrial.

- Se o seu foco principal é reciclar sucata metálica, criar ligas especiais ou operar uma fundição: A precisão, o controlo e a flexibilidade em lote de um forno de indução são ideais.

Em última análise, estes dois fornos servem etapas fundamentalmente diferentes do ciclo de vida do metal, da criação à reencarnação.

Tabela Resumo:

| Característica | Alto-Forno | Forno de Indução |

|---|---|---|

| Propósito Principal | Fundição (extração de ferro do minério) | Fusão, Reciclagem, Ligas |

| Método de Aquecimento | Combustão de Coque (Químico) | Indução Eletromagnética (Elétrico) |

| Matéria-Prima | Minério de Ferro, Coque, Calcário | Sucata Metálica, Ligas Pré-refinadas |

| Escala de Operação | Massiva, Contínua | Menor, Processo em Lotes |

| Ideal Para | Produção Primária de Aço | Fundações, Reciclagem, Ligas Especiais |

Precisa de Equipamento de Fusão de Precisão para o Seu Laboratório ou Fundição?

Compreender a tecnologia de forno certa é o primeiro passo para otimizar o seu processamento de metais. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, incluindo sistemas de fusão por indução ideais para pesquisa, reciclagem e desenvolvimento de ligas.

Oferecemos soluções que proporcionam:

- Controlo Preciso de Temperatura para resultados consistentes e de alta qualidade.

- Fusão Eficiente de metais preciosos, sucata e ligas.

- Desempenho Confiável adaptado às necessidades do seu laboratório ou produção em pequena escala.

Vamos discutir a sua aplicação específica. Entre em contacto com os nossos especialistas hoje para encontrar a solução de fusão perfeita para os desafios do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a frequência máxima dos aquecedores por indução? Dominando a Frequência para Resultados de Aquecimento Ótimos

- Qual é o processo de fusão em um forno de indução? Aproveitando o Poder Eletromagnético para uma Fusão de Metal Eficiente

- Qual é a função de um forno de fusão por indução de laboratório? Alcançando a Uniformidade da Liga Cantor por Agitação Magnética

- Qual é a diferença entre forno de indução e forno elétrico? Descubra o Melhor Método de Aquecimento para o Seu Laboratório

- Quais são os fatores que afetam o aquecimento por indução? Domine as Variáveis Chave para um Controle Térmico Preciso

- Por que é necessário um forno de fusão por indução a vácuo para a preparação de matérias-primas da liga Fe–10Cr–4Al?

- Qual é a melhor frequência para aquecimento por indução? Combine a frequência com o seu objetivo de profundidade de aquecimento

- Qual é a temperatura do recozimento por indução? Domine o Tratamento Térmico Específico do Material