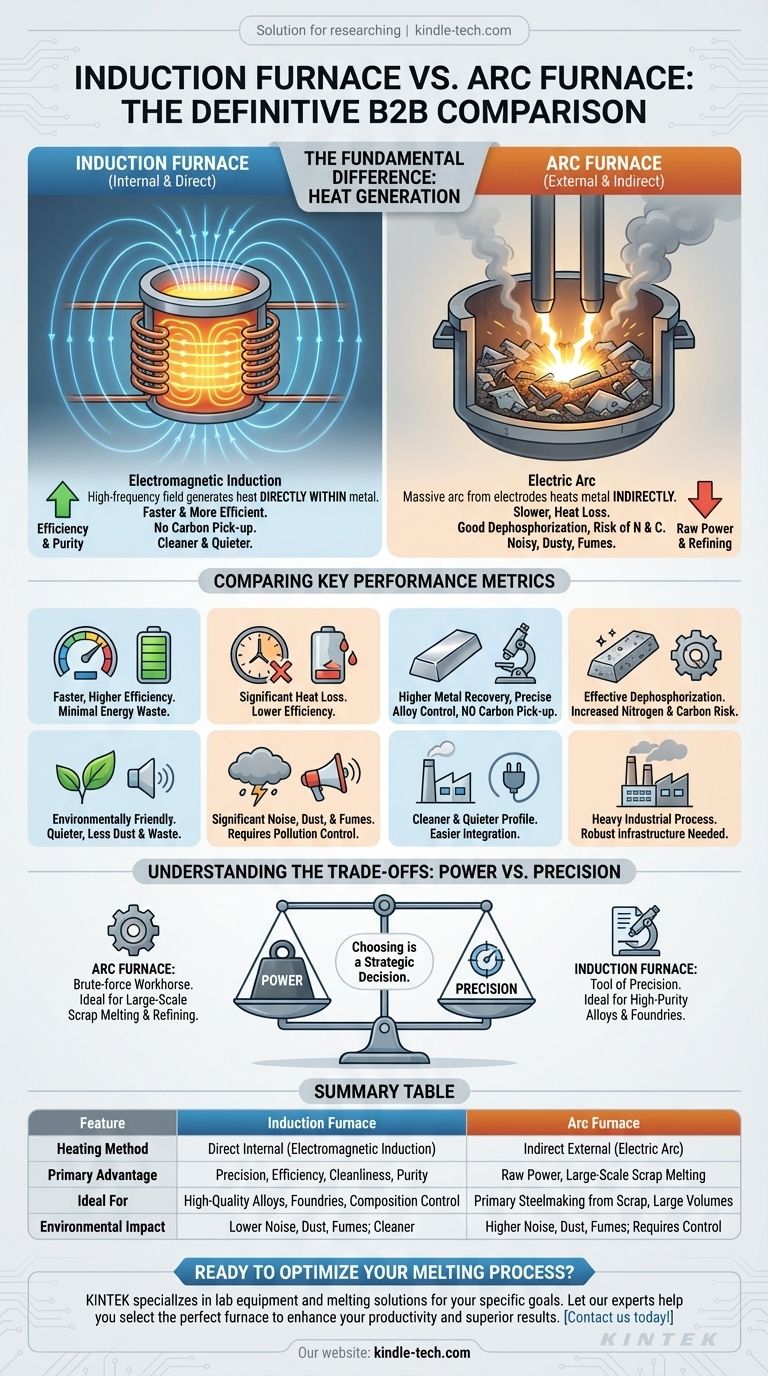

Em sua essência, a diferença fundamental é como eles geram calor. Um forno de indução usa um campo eletromagnético poderoso e de alta frequência para gerar calor diretamente dentro do próprio metal. Em contraste, um forno elétrico a arco (EAF) usa um arco elétrico maciço que salta entre eletrodos de grafite e o metal, aquecendo-o indiretamente a partir de uma fonte externa.

A escolha entre esses fornos é uma decisão estratégica que troca o poder bruto e a capacidade de refino de um forno a arco pela precisão, eficiência e limpeza de um forno de indução.

A Diferença Fundamental: Mecanismo de Aquecimento

O método de geração de calor é a distinção mais importante entre essas duas tecnologias, influenciando tudo, desde a eficiência até a qualidade do produto final.

Forno de Indução: Aquecimento Interno Direto

Um forno de indução opera no princípio da indução eletromagnética. Bobinas ao redor do cadinho criam um poderoso campo magnético.

Este campo induz fortes correntes elétricas, conhecidas como correntes parasitas (eddy currents), diretamente na carga metálica. A resistência natural do metal a essas correntes gera calor intenso e rápido de dentro para fora.

Um benefício chave deste processo é o efeito de agitação eletromagnética, que mistura naturalmente o metal fundido, garantindo uma temperatura altamente uniforme e um produto final homogêneo.

Forno a Arco: Aquecimento Externo Indireto

Um forno elétrico a arco funde metal usando a imensa energia de um arco elétrico.

Este arco de alta corrente é estabelecido entre grandes eletrodos de grafite e a sucata metálica dentro do forno. O arco em si pode atingir temperaturas de milhares de graus Celsius.

Este calor é então transferido — em grande parte através de uma camada de escória — para o metal. Este é um método de aquecimento indireto, pois o calor é gerado fora do metal e deve ser transferido para ele.

Comparando Métricas Chave de Desempenho

As diferenças nos métodos de aquecimento levam a resultados muito diferentes em eficiência, qualidade do material e impacto ambiental.

Eficiência Térmica e Velocidade

Como o calor é gerado diretamente dentro do material da carga, os fornos de indução são mais rápidos e têm uma eficiência térmica muito maior. Há muito pouca energia desperdiçada.

Os fornos a arco sofrem com perda de calor significativa através das paredes do forno, teto e gases de exaustão. A transferência indireta de calor do arco para o aço é inerentemente menos eficiente.

Qualidade e Composição do Material

Os fornos a arco são muito eficazes na desfosforação, uma etapa crítica de refino na siderurgia primária. No entanto, o processo pode aumentar o teor de nitrogênio no aço.

Os fornos de indução proporcionam mais controle sobre a fusão. Eles resultam em uma maior taxa de recuperação de metal e menor queima de elementos de liga caros. Uma vantagem crítica é a ausência de eletrodos de grafite, o que elimina o risco de absorção de carbono na fusão.

Impacto Ambiental e Limpeza

Os fornos de indução são significativamente mais ecologicamente corretos. São mais silenciosos e produzem muito menos poeira, resíduos e gases de exaustão.

Os fornos a arco são conhecidos por produzir quantidades significativas de ruído, poeira e fumaça. Eles exigem sistemas extensivos de controle de poluição para gerenciar sua pegada ambiental.

Entendendo as Compensações (Trade-offs)

Nenhum forno é universalmente superior; eles são ferramentas projetadas para diferentes escalas e propósitos. A escolha envolve equilibrar potência contra precisão.

O Dilema Potência vs. Precisão

O forno elétrico a arco é um cavalo de batalha de força bruta. É ideal para fundir grandes volumes de matérias-primas como sucata de aço, e sua capacidade de lidar com impurezas e realizar etapas críticas de refino o torna a espinha dorsal de muitas siderúrgicas.

O forno de indução é uma ferramenta de precisão. Ele se destaca em aplicações onde a pureza e a composição exata da liga são críticas, como em fundições que produzem peças fundidas de alta qualidade e fabricantes de aços especiais.

Pegada Operacional

Operar um forno a arco é um processo industrial pesado. O ruído, a poeira e o alto consumo de energia exigem uma infraestrutura robusta para suportá-lo.

Os fornos de indução têm um perfil operacional muito mais limpo e silencioso, tornando-os mais adequados para integração em uma gama mais ampla de instalações de fabricação.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão depende inteiramente do seu objetivo principal, seja ele o processamento de matéria-prima em larga escala ou a produção de ligas de alta pureza.

- Se seu foco principal for a produção de aço em larga escala a partir de sucata com fortes necessidades de refino: O forno elétrico a arco é superior devido ao seu poder e capacidades eficazes de desfosforação.

- Se seu foco principal for a produção de ligas especializadas de alta qualidade com composição precisa: O forno de indução oferece melhor controle, maior eficiência e um processo de fusão mais limpo.

- Se seu foco principal for a conformidade ambiental e a limpeza operacional: O forno de indução é a escolha clara, gerando significativamente menos ruído, poeira e resíduos.

Em última análise, entender essas diferenças centrais permite que você selecione não apenas um forno, mas o processo ideal para seus materiais e objetivos de negócios específicos.

Tabela de Resumo:

| Característica | Forno de Indução | Forno a Arco (EAF) |

|---|---|---|

| Método de Aquecimento | Aquecimento interno direto via indução eletromagnética | Aquecimento externo indireto via arco elétrico |

| Vantagem Principal | Precisão, eficiência, limpeza e pureza do material | Potência bruta, fusão de sucata em larga escala e capacidade de refino |

| Ideal Para | Ligas de alta qualidade, fundições, controle preciso de composição | Siderurgia primária a partir de sucata, produção de grande volume |

| Impacto Ambiental | Menor ruído, poeira e fumaça; operação mais limpa | Maior ruído, poeira e fumaça; requer controle de poluição |

Pronto para otimizar seu processo de fusão? A escolha entre um forno de indução e um forno a arco é fundamental para a qualidade do seu produto, eficiência e custos operacionais. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com as soluções de fusão certas para seus materiais e objetivos específicos. Deixe nossos especialistas ajudá-lo a selecionar o forno perfeito para aumentar sua produtividade e garantir resultados superiores. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz