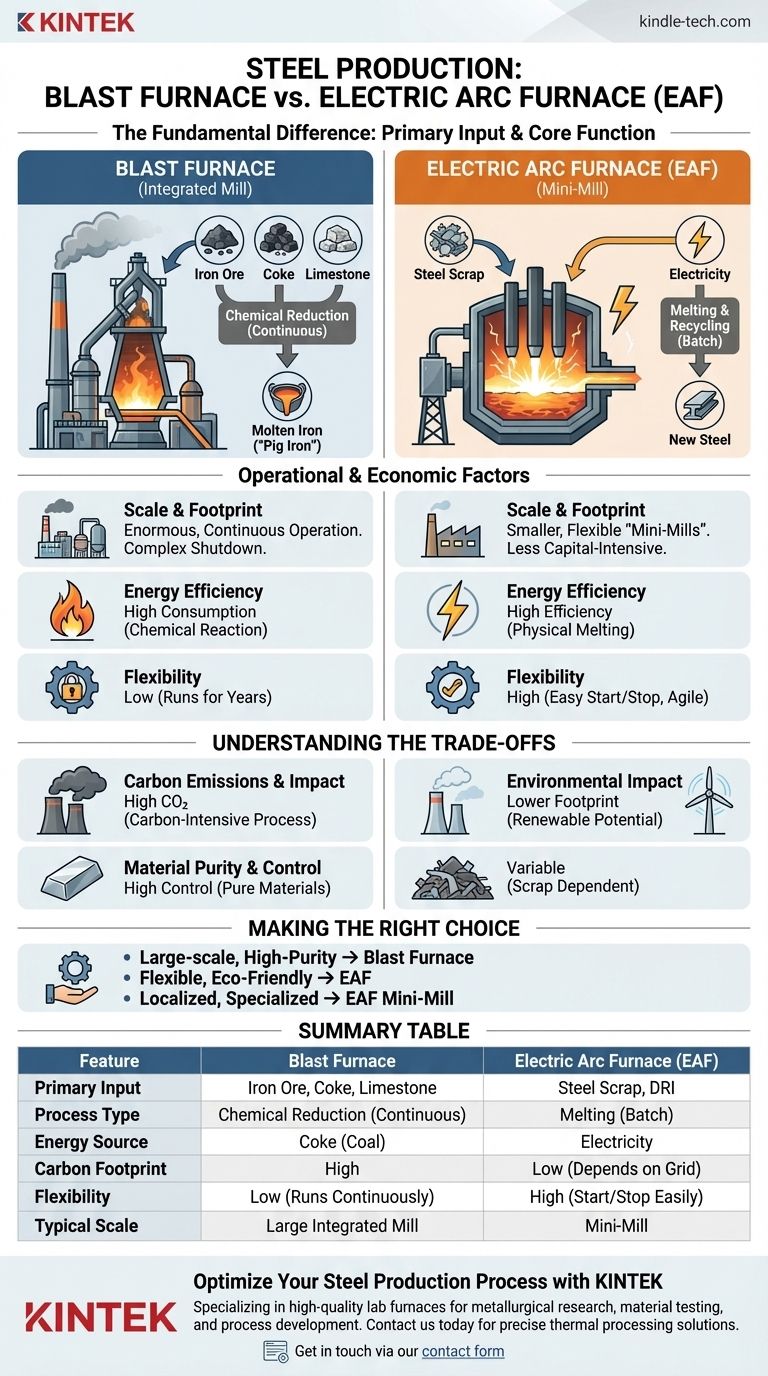

A diferença fundamental entre um Alto-Forno e um Forno Elétrico a Arco (EAF) reside no seu material de entrada principal e na sua função central. Um Alto-Forno utiliza matérias-primas como minério de ferro, coque e calcário para produzir ferro fundido, que é então convertido em aço. Em contraste, um EAF utiliza principalmente eletricidade para derreter sucata de aço existente, funcionando efetivamente como uma instalação de reciclagem massiva.

A escolha entre estes dois métodos representa uma decisão estratégica central na indústria siderúrgica. Ela dita toda a cadeia de suprimentos, desde o fornecimento de matérias-primas e consumo de energia até o investimento de capital e a pegada ambiental.

A Distinção Central: Matéria-Prima e Processo

A diferença mais crítica entre as duas tecnologias é o que elas consomem para fazer aço. Este único fator influencia quase todos os outros aspetos da sua operação.

O Alto-Forno: Criando a partir de Minério Bruto

Um Alto-Forno é o coração de uma siderúrgica integrada tradicional. O seu propósito é realizar a redução química do minério de ferro em ferro fundido com alto teor de carbono, conhecido como "metal quente" ou "ferro gusa".

Este processo requer um fornecimento contínuo de coque (um combustível de alto carbono derivado do carvão), minério de ferro e calcário, que são aquecidos a temperaturas extremas. O coque atua tanto como fonte de combustível quanto como agente redutor que remove o oxigénio do minério.

O Forno Elétrico a Arco: Reciclando Aço Existente

Um EAF opera num princípio fundamentalmente diferente. A sua principal matéria-prima é a sucata de aço, embora também possa usar ferro reduzido direto (DRI) ou metal quente para complementar a carga.

O EAF usa eletrodos de grafite maciços para passar uma corrente elétrica através do metal, criando um arco. Este arco gera calor intenso que derrete a sucata, que é então refinada e vazada em novo aço. Este método é essencialmente um processo de reciclagem em grande escala.

Fatores Operacionais e Económicos

A diferença nas matérias-primas leva a distinções operacionais e económicas significativas.

Escala e Pegada

Altos-fornos são estruturas enormes que devem operar continuamente por anos e fazem parte de vastas siderúrgicas integradas. Desligar um é uma tarefa incrivelmente complexa e cara.

Os EAFs são muito menores e mais flexíveis. Isso permite a criação de "mini-mills", que exigem menos capital e podem ser construídas mais perto das fontes de sucata e dos clientes finais.

Eficiência Energética

O processo EAF é significativamente mais eficiente em termos energéticos do que a rota do Alto-Forno. Um EAF só precisa derreter a sucata de aço, uma mudança física.

Um Alto-Forno deve gastar enormes quantidades de energia — principalmente da queima de coque — para impulsionar a reação química que converte o minério de ferro em ferro.

Flexibilidade de Produção

Os EAFs podem ser ligados e desligados com relativa facilidade, permitindo que os produtores se adaptem às flutuações nos custos de eletricidade e na procura do mercado. Este processo baseado em lotes oferece um nível de agilidade que é impossível para um Alto-Forno de operação contínua.

Compreendendo as Trocas

Nenhum método é universalmente superior; eles servem a diferentes necessidades de mercado e apresentam vantagens e desvantagens distintas.

Emissões de Carbono e Impacto Ambiental

Este é um diferenciador moderno crítico. O processo do Alto-Forno é inerentemente intensivo em carbono porque depende do coque para reduzir o minério de ferro, libertando grandes volumes de CO₂.

O processo EAF tem uma pegada de carbono direta muito menor. O seu impacto ambiental está ligado principalmente à fonte da sua eletricidade. Quando alimentado por energia renovável, um EAF pode produzir aço com emissões muito baixas.

Pureza do Material e Controlo

A rota integrada que começa com um Alto-Forno oferece um controlo muito preciso sobre a química final do aço porque começa com matérias-primas puras.

A qualidade do aço EAF depende muito da qualidade da sucata recebida. Elementos residuais da sucata (como cobre) podem ser difíceis de remover e podem ser indesejáveis em certos graus de aço de alta especificação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção entre estas tecnologias depende inteiramente dos objetivos estratégicos do produtor de aço.

- Se o seu foco principal for a produção em larga escala de graus de aço de alta pureza a partir de materiais virgens: O tradicional Alto-Forno e a usina integrada continuam a ser o caminho estabelecido.

- Se o seu foco principal for a produção flexível e de menor custo com uma pegada ambiental significativamente menor: O Forno Elétrico a Arco é a escolha moderna e altamente eficiente.

- Se o seu foco principal for a construção de uma operação de aço localizada ou especializada: A "mini-mill" baseada em EAF é o único modelo economicamente viável.

Em última análise, compreender esta distinção é crucial para compreender a dinâmica económica, logística e ambiental da indústria siderúrgica global.

Tabela de Resumo:

| Característica | Alto-Forno | Forno Elétrico a Arco (EAF) |

|---|---|---|

| Entrada Principal | Minério de Ferro, Coque, Calcário | Sucata de Aço, DRI |

| Tipo de Processo | Redução Química (Contínuo) | Fusão (Em Lotes) |

| Fonte de Energia | Coque (Carvão) | Eletricidade |

| Pegada de Carbono | Alta | Baixa (Depende da Rede) |

| Flexibilidade | Baixa (Opera Continuamente) | Alta (Liga/Desliga Facilmente) |

| Escala Típica | Grande Usina Integrada | Mini-Mill |

Otimize o Seu Processo de Produção de Aço com a KINTEK

Quer esteja envolvido em pesquisa metalúrgica, teste de materiais ou desenvolvimento de processos, compreender a tecnologia de fornos é fundamental. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade, incluindo fornos para análise, tratamento térmico e preparação de amostras. Servimos laboratórios e instalações de P&D que exigem soluções precisas de processamento térmico.

A nossa experiência pode ajudá-lo a:

- Selecionar o forno certo para as suas necessidades específicas de P&D ou controlo de qualidade.

- Melhorar a eficiência e a precisão nos seus processos térmicos.

- Aceder a equipamentos fiáveis adaptados à indústria siderúrgica e de metais.

Contacte-nos hoje para discutir como as soluções da KINTEK podem apoiar os objetivos do seu laboratório. Entre em contacto através do nosso formulário de contacto para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como funciona um forno tubular? Um Guia para Processamento Controlado de Alta Temperatura

- Quais são os benefícios de um forno tubular? Alcance Controle Superior de Temperatura e Atmosfera

- Qual é a alta temperatura de um forno tubular? Descubra o Modelo Certo para Sua Aplicação

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz