Para ser direto, não existe uma única taxa de deposição para a pulverização catódica. A taxa não é uma constante fixa, mas sim um resultado altamente variável que depende do material específico que está sendo depositado, do tipo de sistema de pulverização catódica usado e dos parâmetros exatos do processo. Embora a pulverização catódica DC de alguns metais puros possa atingir altas taxas de deposição, o valor real pode variar de alguns angstroms a centenas de nanômetros por minuto.

A conclusão fundamental é que a taxa de deposição por pulverização catódica não é uma propriedade inerente da técnica em si, mas sim uma variável controlável. Compreender os fatores que governam essa taxa é a chave para otimizar o processo para obter o máximo rendimento ou qualidade superior do filme.

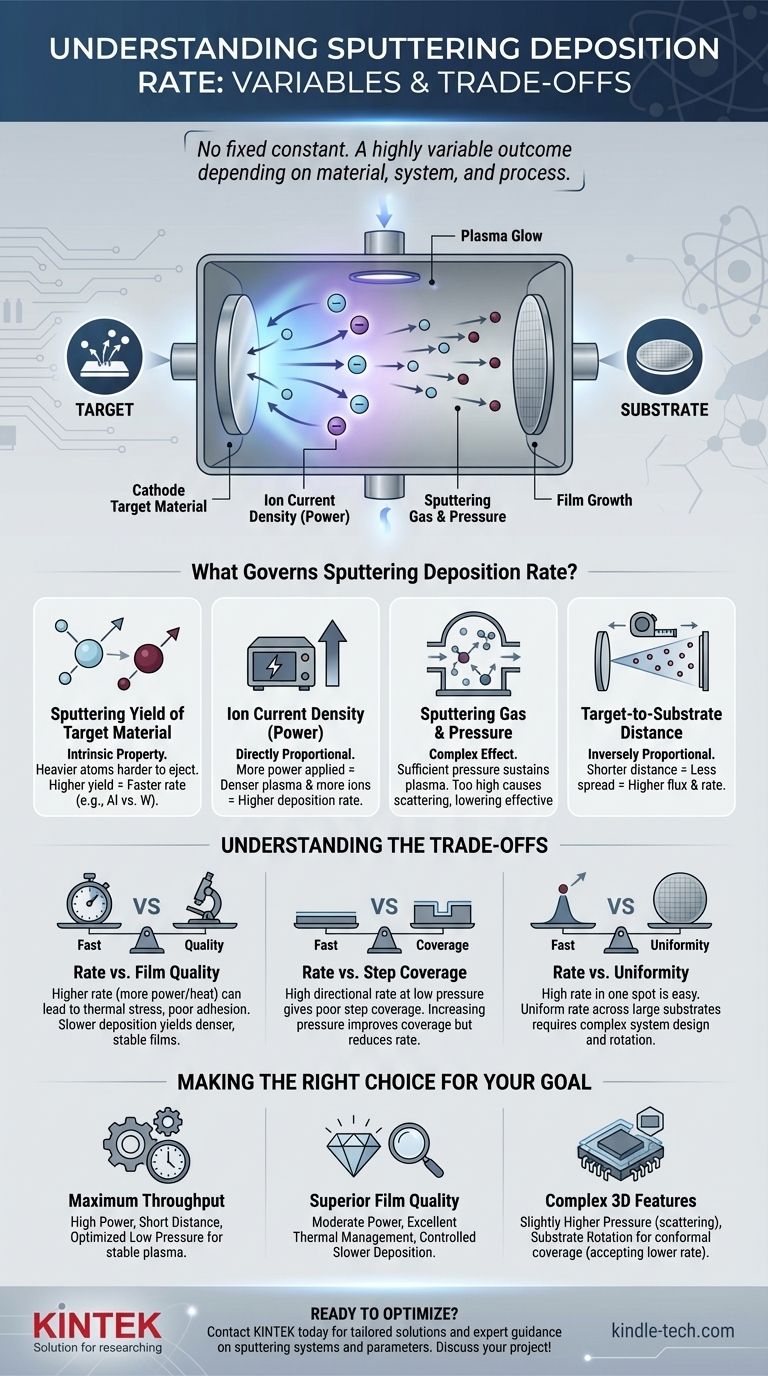

O que governa a taxa de deposição por pulverização catódica?

A velocidade com que um filme cresce em um sistema de pulverização catódica é um resultado direto de vários fatores físicos interativos. Dominar seu processo significa entender como manipular cada um deles.

O Rendimento de Pulverização do Material Alvo

O rendimento de pulverização é o fator mais fundamental. Ele define o número de átomos ejetados da superfície do alvo para cada íon de alta energia que a atinge.

Este rendimento é uma propriedade intrínseca do material. Átomos de alvo mais pesados (como ouro ou tungstênio) são geralmente mais difíceis de ejetar do que os mais leves (como alumínio ou titânio), resultando em diferentes taxas de pulverização inerentes sob as mesmas condições.

A Densidade de Corrente Iônica no Alvo

A taxa de deposição é diretamente proporcional à densidade de corrente iônica — o número de íons bombardeando uma área específica do alvo por segundo.

Mais potência aplicada ao cátodo (o alvo) cria um plasma mais denso, o que, por sua vez, aumenta o fluxo de íons para o alvo. Em termos simples, mais potência equivale a uma taxa de deposição mais alta. Esta é a alavanca mais comumente usada para controlar a velocidade do processo.

O Gás de Pulverização Catódica e a Pressão da Câmara

O processo opera em uma câmara de vácuo preenchida com um gás inerte, tipicamente Argônio. A pressão deste gás desempenha um papel duplo.

Primeiro, é necessária uma pressão suficiente (por exemplo, 1-100 mTorr) para sustentar o plasma que gera os íons. No entanto, se a pressão for muito alta, os átomos pulverizados colidirão com muitas moléculas de gás a caminho do substrato. Esse efeito de espalhamento reduz o número de átomos que chegam diretamente, diminuindo assim a taxa de deposição efetiva.

A Distância Alvo-Substrato

A geometria da câmara é crítica. À medida que a distância entre o alvo e o substrato aumenta, o fluxo de átomos pulverizados que atinge o substrato diminui.

Isso se deve ao simples efeito geométrico de os átomos se espalharem por uma área maior, semelhante a como o feixe de uma lanterna se torna mais fraco à medida que você a afasta de uma parede. Uma distância menor geralmente leva a uma taxa mais alta.

Compreendendo as Compensações (Trade-offs)

Buscar a taxa de deposição máxima possível geralmente envolve compromissos em outras áreas críticas da qualidade do filme. É essencial entender essas compensações para alcançar o resultado desejado.

Taxa vs. Qualidade do Filme

Aumentar agressivamente a taxa de deposição aumentando a potência também aumenta a energia e o calor transferidos para o substrato. Isso pode introduzir estresse térmico no filme, causar má adesão ou até mesmo danificar substratos sensíveis. Uma deposição mais lenta e controlada geralmente produz uma estrutura de filme mais densa e estável.

Taxa vs. Cobertura de Perfil (Step Coverage)

Uma taxa de deposição muito alta e direcional alcançada sob baixa pressão cria um caminho de "linha de visão" para os átomos pulverizados. Embora rápido, isso pode resultar em má cobertura de perfil, onde o filme é muito mais fino nas paredes laterais de características microscópicas do que nas superfícies superiores. O aumento da pressão pode melhorar a cobertura ao espalhar os átomos, mas isso ocorre com um custo direto de uma taxa de deposição mais baixa.

Taxa vs. Uniformidade

Alcançar uma alta taxa de deposição em um ponto é simples; alcançar uma taxa alta e uniforme em um substrato grande é um desafio de engenharia significativo. O projeto do sistema, incluindo a configuração do magnetron e a rotação do substrato, é fundamental para equilibrar os objetivos concorrentes de velocidade e uniformidade da espessura do filme.

Fazendo a Escolha Certa para o Seu Objetivo

Sua taxa de deposição ideal é determinada pelo seu objetivo principal. Use estas diretrizes para orientar suas decisões de processo.

- Se seu foco principal for o rendimento máximo: Utilize pulverização catódica DC de alta potência para metais condutores, minimize a distância alvo-substrato e ajuste a pressão para ser apenas alta o suficiente para sustentar um plasma estável.

- Se seu foco principal for a qualidade superior do filme: Empregue níveis de potência moderados, garanta excelente gerenciamento térmico do substrato e permita uma deposição mais lenta e controlada para crescer um filme denso e de baixa tensão.

- Se seu foco principal for revestir características 3D complexas: Use intencionalmente uma pressão de gás ligeiramente mais alta para induzir o espalhamento e combine isso com a rotação do substrato para garantir uma cobertura de perfil conforme, aceitando que isso reduzirá a taxa de deposição geral.

Em última análise, controlar a taxa de deposição é sobre equilibrar deliberadamente essas variáveis de processo interconectadas para atender aos seus objetivos técnicos e econômicos específicos.

Tabela Resumo:

| Fator | Efeito na Taxa de Deposição |

|---|---|

| Material Alvo (Rendimento de Pulverização) | Propriedade intrínseca; metais mais leves (Al) tipicamente pulverizam mais rápido que os mais pesados (W). |

| Potência / Densidade de Corrente Iônica | Diretamente proporcional; mais potência = taxa mais alta. |

| Pressão do Gás | Efeito complexo; pressão muito alta causa espalhamento e reduz a taxa efetiva. |

| Distância Alvo-Substrato | Inversamente proporcional; distância menor = taxa mais alta. |

Pronto para otimizar seu processo de pulverização catódica para rendimento máximo, qualidade superior do filme ou cobertura de perfil perfeita? Os especialistas da KINTEK são especializados em equipamentos de laboratório e consumíveis, fornecendo soluções personalizadas para suas necessidades específicas de laboratório. Podemos ajudá-lo a selecionar o sistema e os parâmetros corretos para atingir suas metas de deposição precisas. Entre em contato conosco hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade