Determinar o custo de um sistema de Sinterização por Plasma de Faísca (SPS) não é uma questão de procurar uma etiqueta de preço simples. O investimento final varia drasticamente, abrangendo desde equipamentos de laboratório de ponta até maquinário industrial de grande escala, dependendo inteiramente da configuração específica, capacidades e escala do sistema.

O preço de compra de um sistema SPS é impulsionado por suas especificações técnicas centrais — principalmente tamanho, potência e controles ambientais. No entanto, uma avaliação de custo real também deve incluir despesas operacionais contínuas, como consumo de energia e ferramentas, para entender o custo total de propriedade.

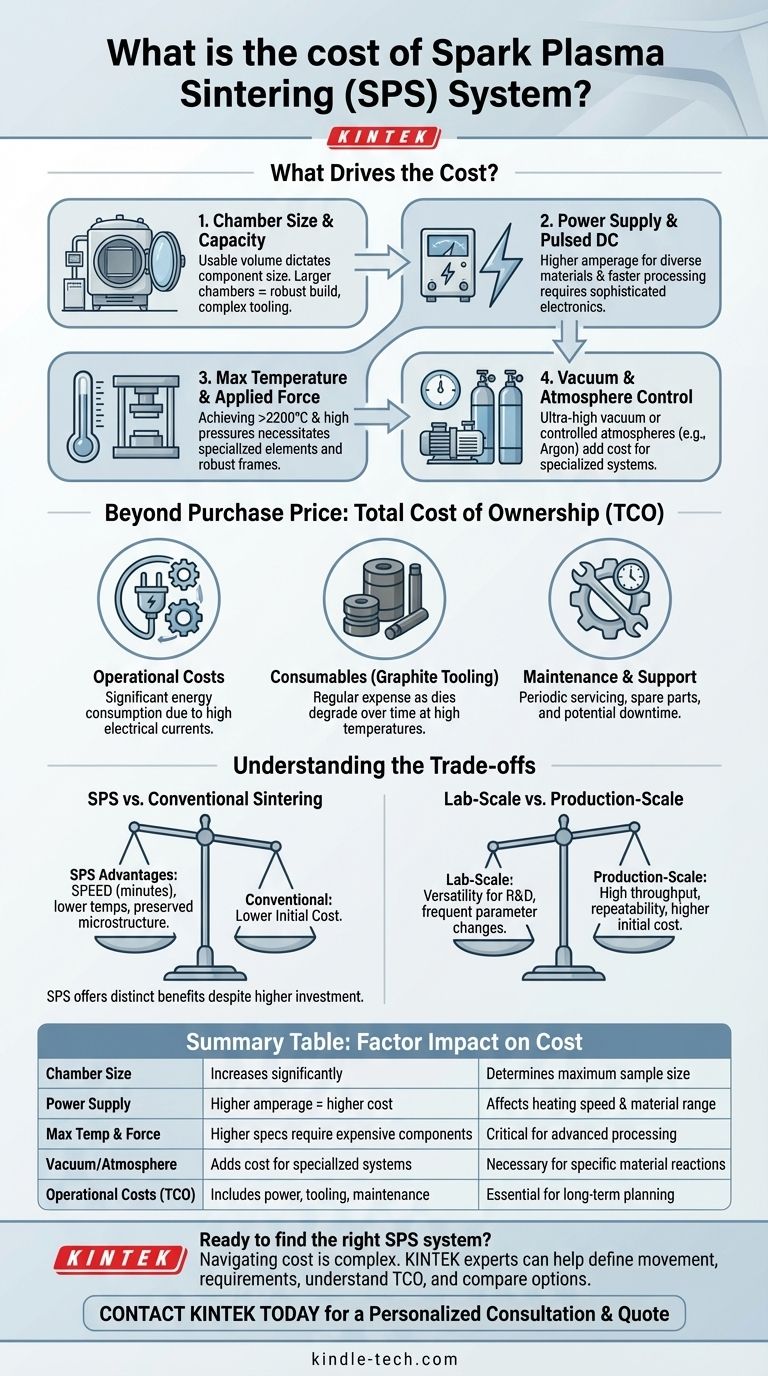

O que Impulsiona o Custo de um Sistema SPS?

A cotação final para um sistema SPS é um reflexo direto de sua complexidade de engenharia e requisitos de material. Vários fatores chave são responsáveis pela grande variação no custo.

Fator 1: Tamanho da Câmara e Capacidade da Amostra

O volume utilizável da câmara de vácuo dita o tamanho máximo dos componentes que você pode produzir. Câmaras maiores exigem construção mais robusta, bombas de vácuo maiores e ferramentas mais complexas, todos os quais aumentam significativamente o custo inicial.

Fator 2: Fonte de Alimentação e Gerador DC Pulsado

O coração de um sistema SPS é sua fonte de alimentação. Sistemas com amperagem máxima mais alta (por exemplo, milhares de amperes) podem processar uma gama mais ampla de materiais e amostras maiores mais rapidamente. Essa capacidade de potência aumentada requer componentes elétricos mais sofisticados e caros.

Fator 3: Temperatura Máxima e Força Aplicada

Atingir temperaturas muito altas (por exemplo, acima de 2200°C) exige elementos de aquecimento, isolamento e materiais de câmara especializados. Da mesma forma, sistemas capazes de aplicar pressões mais altas exigem estruturas e sistemas hidráulicos mais robustos, adicionando diretamente ao custo de fabricação.

Fator 4: Controle de Vácuo e Atmosfera

Um sistema básico inclui uma bomba de vácuo padrão. No entanto, o custo aumenta se você precisar de capacidades de vácuo ultra-alto ou a capacidade de introduzir e controlar atmosferas específicas, como gases inertes (Argônio) ou gases reativos, para influenciar o processo de sinterização.

Além do Preço de Compra: Custo Total de Propriedade

Uma análise financeira sólida se estende além do gasto de capital inicial. Os custos operacionais de longo prazo são uma parte crítica da equação.

Custos Operacionais: Consumo de Energia

SPS é um processo intensivo em energia. As altas correntes elétricas usadas para aquecimento resultam em consumo significativo de energia, que se torna uma grande despesa operacional recorrente, especialmente em um ambiente de produção.

Consumíveis: Ferramentas de Grafite

Os moldes e punções usados para conter a amostra em pó são tipicamente feitos de grafite de alta pureza. Essas ferramentas se degradam com o tempo, especialmente em altas temperaturas e pressões, e devem ser tratadas como uma despesa consumível regular.

Manutenção e Suporte

Como qualquer equipamento sofisticado, os sistemas SPS requerem manutenção periódica por técnicos treinados. Fatorar o custo de peças de reposição, contratos de serviço e potencial tempo de inatividade é essencial para um quadro financeiro completo.

Compreendendo as Compensações (Trade-offs)

A escolha de um sistema SPS envolve equilibrar suas capacidades únicas em relação ao seu custo de investimento significativo em comparação com outras tecnologias.

SPS vs. Sinterização Convencional

Embora uma prensa ou forno a quente convencional tenha um custo inicial mais baixo, o SPS oferece vantagens distintas. Seu principal benefício é a velocidade, reduzindo os ciclos de sinterização de horas para minutos. Esse aquecimento rápido também geralmente permite a sinterização em temperaturas gerais mais baixas, o que pode ajudar a preservar microestruturas de grãos finos e melhorar as propriedades finais do material.

Escala de Laboratório vs. Escala de Produção

Um sistema de laboratório menor oferece maior versatilidade para pesquisa e desenvolvimento, permitindo mudanças frequentes em parâmetros e materiais. Um sistema de escala de produção grande é otimizado para rendimento e repetibilidade de uma peça específica, mas vem com um investimento inicial muito maior e menos flexibilidade operacional.

Fazendo a Escolha Certa para o Seu Objetivo

Para avaliar adequadamente o custo, você deve primeiro definir sua aplicação principal para a tecnologia.

- Se seu foco principal for pesquisa fundamental de materiais: Priorize um sistema de escala laboratorial versátil com controle preciso sobre atmosfera, temperatura e parâmetros de pulso elétrico.

- Se seu foco principal for desenvolvimento de processos ou produção piloto: Procure um sistema de porte médio que equilibre flexibilidade com capacidade para amostras maiores e maior rendimento.

- Se seu foco principal for produção industrial de alto volume: Concentre-se em sistemas de grande escala e altamente automatizados, projetados para repetibilidade, confiabilidade e mínima intervenção do operador.

Em última análise, definir seus requisitos específicos de material e componente é a etapa mais crítica para obter um custo significativo para um sistema de Sinterização por Plasma de Faísca.

Tabela Resumo:

| Fator | Impacto no Custo | Considerações Chave |

|---|---|---|

| Tamanho da Câmara | Aumenta significativamente com o tamanho | Determina o tamanho máximo da amostra/peça |

| Fonte de Alimentação | Maior amperagem = custo mais alto | Afeta a velocidade de aquecimento e a gama de materiais |

| Temp. Máx. e Força Aplicada | Especificações mais altas exigem componentes mais robustos e caros | Crítico para o processamento de materiais avançados |

| Controle de Vácuo/Atmosfera | Adiciona custo para bombas especializadas e sistemas de gás | Necessário para reações específicas de materiais |

| Custos Operacionais (TCO) | Inclui energia, ferramentas de grafite e manutenção | Essencial para o planejamento financeiro de longo prazo |

Pronto para encontrar o sistema SPS certo para o orçamento e os objetivos de pesquisa do seu laboratório?

Navegar pelo custo e especificações dos equipamentos de Sinterização por Plasma de Faísca é complexo. Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer soluções de equipamentos de laboratório adaptadas às suas necessidades específicas de pesquisa de materiais, desenvolvimento de processos ou produção.

Podemos ajudar você a:

- Esclarecer seus requisitos técnicos para combinar com o sistema perfeito.

- Compreender o custo total de propriedade além do preço inicial.

- Comparar opções de escala laboratorial versus escala de produção para sua aplicação.

Entre em contato com a KINTEK hoje para uma consulta e cotação personalizadas. Vamos discutir como um sistema SPS pode acelerar sua inovação.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais