Em sua essência, um forno mufla é construído como um sistema de camadas aninhadas. Seu design se concentra em uma câmara interna isolada, conhecida como mufla, que contém a amostra e é aquecida externamente. Esta câmara central é cercada por elementos de aquecimento, uma espessa camada de isolamento e um invólucro externo protetor, tudo gerenciado por um sistema de controle de temperatura preciso.

O princípio essencial da construção de um forno mufla é o isolamento. Cada componente trabalha em conjunto para criar um ambiente de alta temperatura perfeitamente contido e controlado, separando a amostra da fonte de aquecimento bruta para garantir aquecimento uniforme e prevenir contaminação.

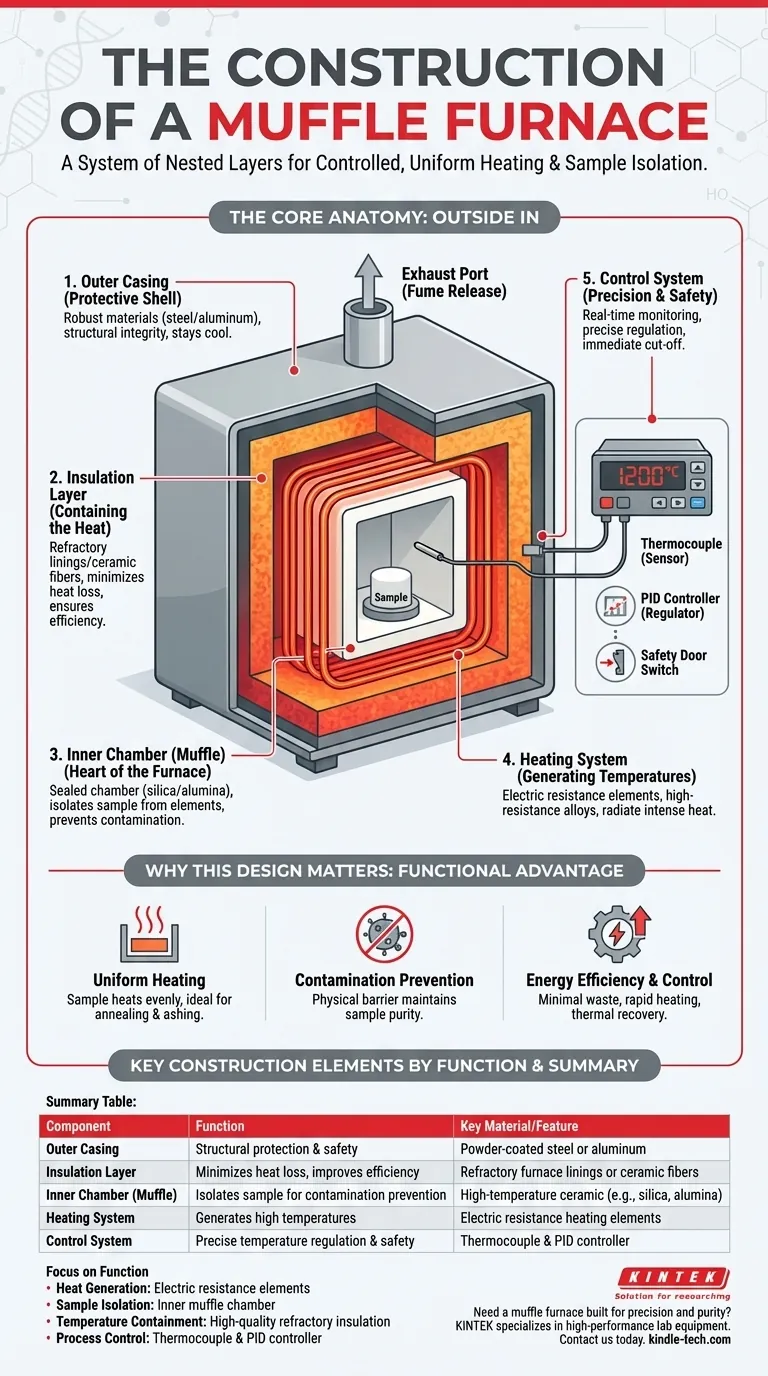

A Anatomia Central: Como um Forno Mufla é Construído

Compreender a construção de um forno mufla envolve examiná-lo de fora para dentro. Cada componente desempenha uma função distinta e crítica para atingir e manter temperaturas extremas com segurança e eficiência.

O Invólucro Externo: A Concha Protetora

A camada mais externa é o invólucro externo ou estrutura. Ele fornece integridade estrutural e protege os componentes internos do ambiente externo.

Esta concha é tipicamente fabricada a partir de materiais robustos como aço ou alumínio revestido a pó, projetados para suportar os rigores de um laboratório ou ambiente industrial, permanecendo relativamente frios ao toque.

A Camada de Isolamento: Contendo o Calor

Entre o invólucro externo e os componentes internos, encontra-se uma espessa camada de isolamento. Esta é uma das partes mais críticas da construção do forno.

Esta camada, frequentemente feita de revestimentos refratários para fornos ou fibras cerâmicas, minimiza a perda de calor. Isso garante que o forno opere de forma eficiente, mantenha a estabilidade da temperatura e mantenha a superfície externa segura.

A Câmara Interna (A Mufla): O Coração do Forno

O componente definidor é a mufla, ou câmara interna. Esta é uma câmara selada feita de materiais como sílica e alumínio que podem suportar estresse térmico extremo.

Seu principal objetivo é isolar a amostra. Os elementos de aquecimento estão localizados fora desta câmara, aquecendo-a por todos os lados. Essa separação evita qualquer contato direto entre a amostra e os elementos de aquecimento.

O Sistema de Aquecimento: Gerando Temperaturas Extremas

O próprio calor é gerado por elementos de aquecimento por resistência elétrica. Estes são frequentemente fios de alta resistência, como ligas de ferro-cromo-alumínio, que são enrolados em torno da parte externa da câmara da mufla.

Quando a corrente elétrica passa por esses elementos, eles brilham em vermelho-vivo, irradiando calor intenso que é absorvido pela mufla e transferido uniformemente para a amostra interna.

O Sistema de Controle: Precisão e Segurança

Todo o processo de aquecimento é gerenciado por uma unidade de controle eletrônico. Este sistema garante que a temperatura desejada seja atingida, mantida e monitorada com precisão.

Consiste em três partes principais:

- Um termopar, que é um sensor que se estende para dentro da câmara para medir a temperatura interna em tempo real.

- Um controlador de temperatura, frequentemente um regulador PID baseado em microprocessador, que interpreta o sinal do termopar e ajusta a potência para os elementos de aquecimento.

- Recursos de segurança, como um interruptor de porta que corta imediatamente a energia dos elementos de aquecimento quando a porta é aberta, protegendo tanto o operador quanto os componentes.

Alguns designs também incluem uma porta de exaustão ou orifício de liberação para ventilar com segurança quaisquer gases ou fumos produzidos durante o processo de aquecimento.

Por Que Este Design Importa: A Vantagem Funcional

A construção específica de um forno mufla não é arbitrária; ela é projetada para oferecer vantagens distintas sobre outros tipos de fornos. O design em camadas e isolado contribui diretamente para seu desempenho.

Aquecimento Uniforme

Como a amostra não é exposta diretamente ao calor bruto dos elementos, a câmara da mufla aquece uniformemente por todos os lados. Este calor irradiado proporciona um ambiente de temperatura altamente uniforme, o que é crítico para processos como calcinação, recozimento e tratamento térmico.

Prevenção de Contaminação

A barreira física da mufla é essencial para manter a pureza da amostra. Ela impede que quaisquer partículas ou subprodutos dos elementos de aquecimento (ou da combustão em modelos a combustível) contaminem o material que está sendo aquecido.

Eficiência Energética e Controle

A combinação de isolamento de alta qualidade e um controlador PID preciso permite que o forno atinja e mantenha as temperaturas definidas com mínima perda de energia. Este design permite aquecimento rápido, excelente recuperação térmica após a abertura da porta e ciclos de resfriamento controlados.

Elementos de Construção Chave por Função

Para resumir o design do forno, é melhor pensar em quais componentes cumprem cada função central.

- Se seu foco principal é a geração de calor: Os componentes chave são os elementos de aquecimento por resistência elétrica, tipicamente feitos de uma liga de alta resistência.

- Se seu foco principal é o isolamento da amostra: A característica definidora é a câmara interna da mufla, que separa fisicamente a amostra da fonte de aquecimento.

- Se seu foco principal é a contenção da temperatura: O isolamento refratário de alta qualidade é crítico para manter a eficiência e garantir que o invólucro externo permaneça seguro.

- Se seu foco principal é o controle do processo: O sistema depende de um termopar para medir a temperatura e um controlador PID para regular a potência com alta precisão.

Em última análise, compreender esta construção revela que um forno mufla é muito mais do que uma simples caixa quente; é um instrumento de precisão projetado para controle e pureza.

Tabela Resumo:

| Componente | Função | Material/Característica Chave |

|---|---|---|

| Invólucro Externo | Proteção estrutural e segurança | Aço ou alumínio revestido a pó |

| Camada de Isolamento | Minimiza a perda de calor, melhora a eficiência | Revestimentos refratários para fornos ou fibras cerâmicas |

| Câmara Interna (Mufla) | Isola a amostra para prevenção de contaminação | Cerâmica de alta temperatura (por exemplo, sílica, alumina) |

| Sistema de Aquecimento | Gera altas temperaturas | Elementos de aquecimento por resistência elétrica (por exemplo, liga de ferro-cromo-alumínio) |

| Sistema de Controle | Regulação precisa da temperatura e segurança | Sensor termopar e controlador PID |

Precisa de um forno mufla construído para precisão e pureza? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos mufla projetados para aquecimento uniforme e resultados livres de contaminação. Nossa experiência garante que você obtenha o equipamento certo para suas necessidades específicas de laboratório, desde pesquisa até controle de qualidade. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar sua aplicação com soluções de aquecimento confiáveis e eficientes.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Para que serve um forno mufla? Alcance Tratamento Térmico e Análise de Alta Pureza

- Qual é o propósito de um forno mufla? Obter aquecimento de alta temperatura puro e livre de contaminação

- Um forno mufla precisa ser ventilado? Guia Essencial de Segurança e Desempenho

- Como o calor afeta os materiais de resistência? A Ciência da Degradação Térmica Explicada

- Qual é a relação entre a temperatura de sinterização e a temperatura de fusão? Principais diferenças para engenheiros de materiais