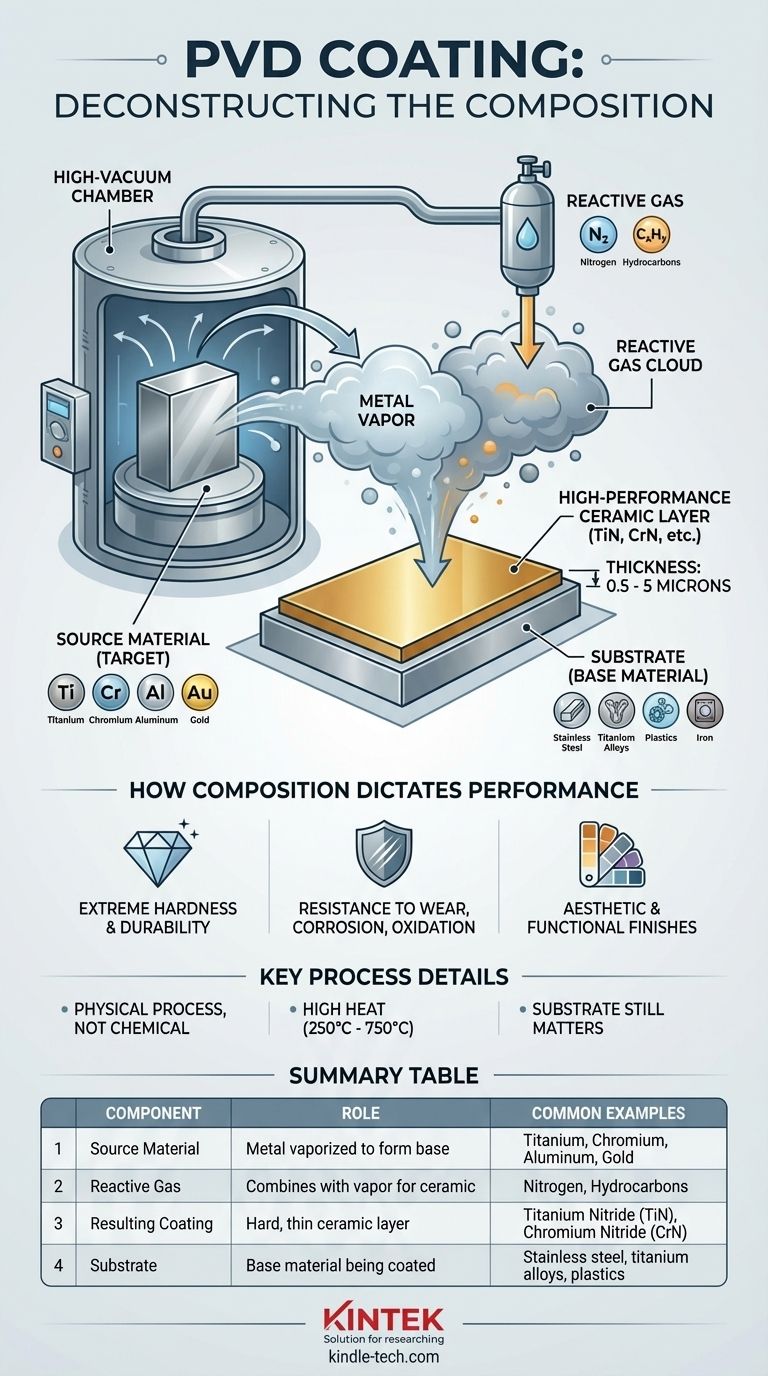

Em sua essência, um revestimento PVD não é uma substância única. É um material compósito formado pela combinação de um metal de origem — mais comumente titânio, cromo ou alumínio — com um gás reativo como nitrogênio ou um hidrocarboneto. Este processo cria uma camada cerâmica extremamente dura e fina, como o Nitreto de Titânio (TiN), que se liga diretamente à superfície do material base em nível molecular.

A principal conclusão é que a composição do revestimento PVD é uma fórmula estratégica, não uma simples tinta. Envolve a vaporização de um metal a vácuo e a sua reação com um gás específico para criar um novo composto cerâmico de alto desempenho na superfície de um objeto.

Desconstruindo o PVD: Fonte, Gás e Substrato

Para realmente entender a composição, você deve analisar os três elementos-chave envolvidos no processo de Deposição Física de Vapor (PVD).

O Material de Origem (O "Alvo")

A base do revestimento é um material de origem sólido, conhecido como alvo. Este material é o que é vaporizado dentro da câmara de vácuo.

Metais de origem comuns incluem titânio, cromo, tungstênio e alumínio. Para fins decorativos ou funcionais específicos, metais preciosos como ouro ou ligas como latão também podem ser usados como alvo.

O Gás Reativo

Um metal vaporizado puro ofereceria benefícios limitados. O passo transformador envolve a introdução de um gás reativo cuidadosamente controlado na câmara de vácuo.

Este gás combina-se com o vapor metálico à medida que se deposita na peça. O gás mais comum é o nitrogênio, que cria revestimentos de nitreto altamente duráveis. Gases à base de hidrocarbonetos também podem ser usados para formar revestimentos de carbonitreto.

O Substrato (O Material Base)

O substrato é o objeto que está sendo revestido. O processo PVD é altamente versátil e compatível com uma ampla gama de materiais.

Os substratos podem incluir aço inoxidável, ligas de titânio, plásticos, ferro e ouro. As propriedades finais do produto acabado são uma combinação tanto do revestimento quanto do material do substrato subjacente.

Como a Composição Ditada o Desempenho

A combinação específica de metal de origem e gás reativo é escolhida para alcançar um resultado desejado. Esta engenharia em nível molecular é o que confere aos revestimentos PVD suas notáveis propriedades.

Criação de uma Camada Cerâmica de Alto Desempenho

A essência do processo PVD é transformar um metal relativamente macio em uma cerâmica excepcionalmente dura. Por exemplo, o metal titânio reage com o gás nitrogênio para formar Nitreto de Titânio (TiN), o revestimento PVD mais comum.

Este novo composto é uma cerâmica, que é fundamentalmente mais dura e mais resistente ao desgaste do que o metal original. A camada resultante é extremamente fina, tipicamente entre 0,5 e 5 mícrons.

Dureza e Durabilidade

A composição final de nitreto ou carbonitreto é o que proporciona a dureza e durabilidade excepcionais. Esta fina película aumenta drasticamente a resistência a arranhões, corrosão e oxidação.

Por exemplo, um revestimento TiN aplicado a uma liga de titânio pode aumentar significativamente seu limite de fadiga e resistência, fazendo com que a peça dure muito mais sob estresse.

Acabamentos Estéticos e Funcionais

Além da durabilidade, a composição controla diretamente o aspecto final. Diferentes metais de origem, gases e parâmetros de processo podem produzir um amplo espectro de cores e texturas.

É por isso que o PVD é usado para tudo, desde pontas de ferramentas pretas duráveis até relógios e acessórios de luxo na cor ouro.

Compreendendo as Trocas e o Processo

Embora os resultados sejam impressionantes, é importante reconhecer que o PVD é um processo industrial sofisticado com requisitos específicos.

É um Processo Físico, Não Químico

O nome "Deposição Física de Vapor" destaca uma distinção fundamental. O material de origem é um sólido físico que é vaporizado, não um gás precursor químico como na Deposição Química de Vapor (CVD). Isso torna o processo PVD mais ecologicamente correto.

O Papel do Calor e do Vácuo

O processo PVD deve ser realizado em uma câmara de alto vácuo em temperaturas elevadas, frequentemente variando de 250°C a 750°C.

Este requisito de alta temperatura significa que o material do substrato deve ser capaz de suportar as temperaturas do processo sem deformar ou degradar.

O Substrato Ainda Importa

Um revestimento PVD é um aprimoramento, não um substituto para o material base. A força geral, flexibilidade e desempenho de uma peça ainda são determinados principalmente pelo substrato subjacente. O revestimento fornece proteção de superfície, mas não pode consertar uma base fraca.

Fazendo a Escolha Certa para o Seu Objetivo

A "melhor" composição PVD depende inteiramente da aplicação pretendida.

- Se o seu foco principal é extrema dureza e resistência ao desgaste: Uma composição como Nitreto de Titânio (TiN) ou Nitreto de Cromo (CrN) é uma escolha padrão e altamente eficaz para ferramentas e peças industriais.

- Se o seu foco principal é um acabamento decorativo específico: A composição será escolhida com base na cor desejada, usando metais de origem como titânio, zircônio ou até ouro real para alcançar a estética final.

- Se o seu foco principal é a resistência à corrosão em um ambiente exigente: Uma composição multicamadas ou especializada será projetada para fornecer uma barreira durável e não reativa no substrato específico.

Em última análise, a composição de um revestimento PVD é uma escolha de engenharia precisa, projetada para ligar uma camada cerâmica de alto desempenho a um substrato para durabilidade e função superiores.

Tabela Resumo:

| Componente | Papel no Revestimento PVD | Exemplos Comuns |

|---|---|---|

| Material de Origem (Alvo) | O metal vaporizado para formar a base do revestimento. | Titânio, Cromo, Alumínio, Ouro |

| Gás Reativo | Combina-se com o vapor metálico para criar um composto cerâmico. | Nitrogênio (para nitretos), Hidrocarbonetos (para carbonitretos) |

| Revestimento Resultante | A camada cerâmica final, dura e fina, ligada ao substrato. | Nitreto de Titânio (TiN), Nitreto de Cromo (CrN) |

| Substrato | O material base que está sendo revestido. | Aço inoxidável, ligas de titânio, plásticos |

Pronto para projetar a superfície perfeita para sua aplicação?

A composição específica de um revestimento PVD é fundamental para alcançar a dureza, durabilidade, cor e resistência à corrosão exatas que você precisa. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis necessários para desenvolver e aplicar revestimentos PVD avançados.

Seja você pesquisando novas fórmulas de revestimento ou aumentando a produção, nossa experiência apoia o sucesso do seu laboratório. Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar um desempenho de superfície superior.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade