Em sua essência, um diamante CVD é carbono puro. Ele possui a mesma composição química e estrutura cristalina de um diamante extraído da Terra. A distinção entre um diamante CVD (Deposição Química de Vapor) e um natural não é uma questão de substância, mas de origem e processo.

Um diamante CVD não é um diamante "falso" ou um substituto; é um diamante verdadeiro, composto por átomos de carbono arranjados em uma rede cúbica. Ele é cultivado em um ambiente de laboratório, depositando átomos de carbono em um cristal semente, resultando em uma pedra que é química, física e opticamente idêntica à sua contraparte natural.

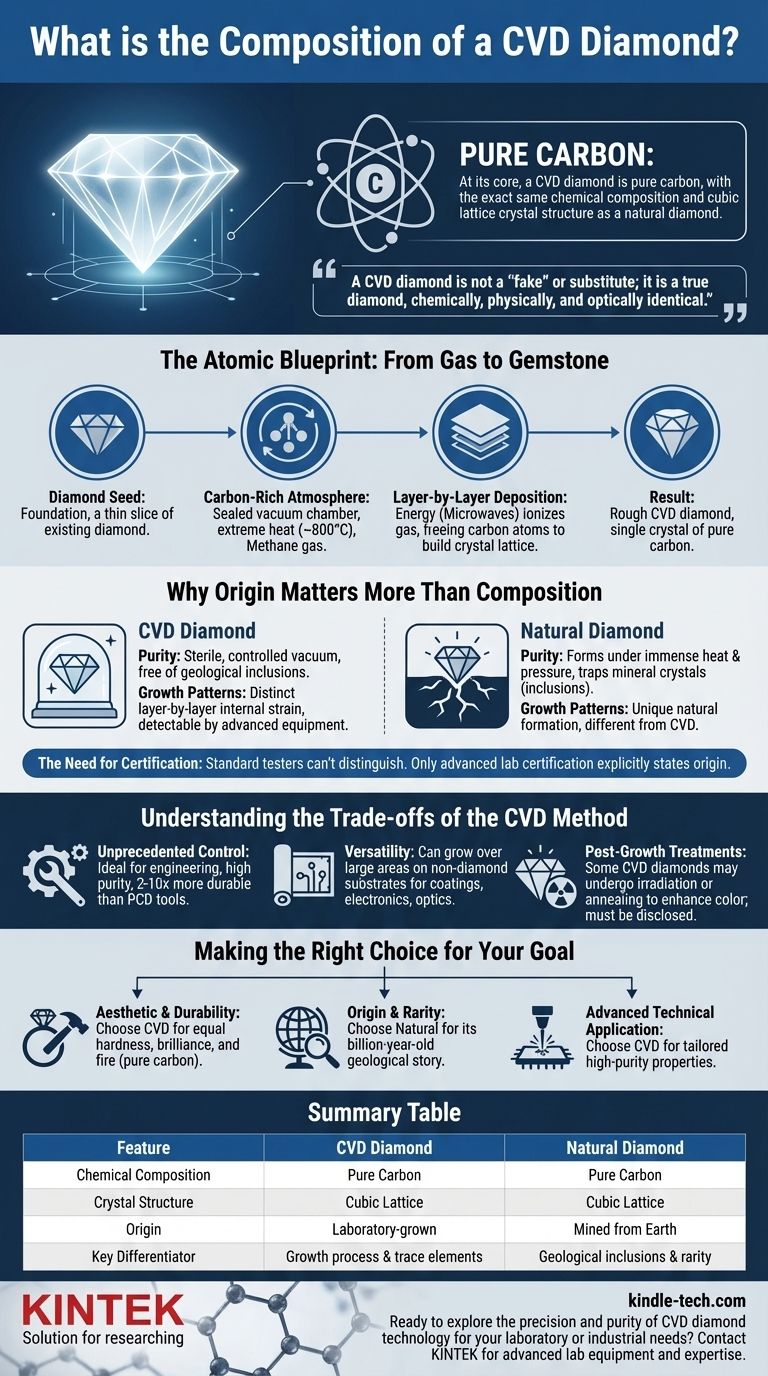

A Planta Atômica: Do Gás à Gema

A composição de um diamante CVD é um resultado direto de seu processo de fabricação altamente controlado, que imita processos naturais em um cronograma acelerado.

A Fundação da Semente de Diamante

O processo começa com uma "semente", que é uma fatia muito fina de um diamante existente de alta qualidade. Esta semente atua como o modelo fundamental sobre o qual o novo diamante crescerá.

Uma Atmosfera Rica em Carbono

Esta semente é colocada dentro de uma câmara de vácuo selada. A câmara é então aquecida a temperaturas extremas, tipicamente em torno de 800°C, e preenchida com um gás rico em carbono, como o metano.

Deposição de Carbono Camada por Camada

A energia, frequentemente na forma de micro-ondas, é introduzida na câmara. Essa energia ioniza o gás, quebrando as ligações moleculares e liberando os átomos de carbono. Esses átomos de carbono individuais então se ligam à semente de diamante, construindo a rede cristalina camada por camada.

Este processo meticuloso continua por várias semanas até que o diamante bruto atinja o tamanho desejado. O resultado é um único cristal de carbono puro, idêntico em estrutura a um diamante extraído.

Por Que a Origem Importa Mais do Que a Composição

Como os diamantes CVD são quimicamente carbono puro, os principais diferenciais residem nos vestígios microscópicos deixados por seu ambiente de crescimento único, que só podem ser identificados por laboratórios gemológicos especializados.

Pureza e Inclusões

Os diamantes naturais se formam sob imenso calor e pressão nas profundezas da Terra, um processo caótico que frequentemente aprisiona pequenos cristais minerais e outros materiais estranhos, conhecidos como inclusões. Os diamantes CVD crescem em um vácuo estéril e controlado, portanto, são livres dessas inclusões geológicas.

Padrões de Crescimento

O crescimento camada por camada de um diamante CVD pode, às vezes, criar tensões internas ou padrões de granulação que são distintos dos padrões de crescimento de diamantes naturais. Estes são invisíveis a olho nu, mas podem ser detectados com equipamentos avançados.

A Necessidade de Certificação

Como compartilham as mesmas propriedades físicas, um testador de diamantes padrão de joalheiro não consegue distinguir entre um diamante natural e um CVD. A única maneira definitiva de verificar a origem de um diamante é através de um certificado gemológico de um laboratório respeitável, que declarará explicitamente se ele foi cultivado em laboratório.

Compreendendo as Vantagens e Desvantagens do Método CVD

O processo CVD foi desenvolvido para superar as limitações de outras técnicas de síntese de diamantes, oferecendo vantagens distintas, mas também apresentando seu próprio conjunto de considerações.

Vantagem: Controle Sem Precedentes

O método CVD permite um controle excepcionalmente preciso sobre a pureza e as propriedades do diamante. Isso o torna ideal para aplicações de engenharia e industriais onde características específicas são necessárias, como a criação de ferramentas que são 2 a 10 vezes mais duráveis do que as ferramentas de Diamante Policristalino (PCD).

Vantagem: Versatilidade

Ao contrário dos diamantes naturais, os filmes de diamante CVD podem ser cultivados em grandes áreas e depositados em uma ampla variedade de materiais não-diamantíferos (substratos). Essa versatilidade é crítica para a criação de revestimentos de alto desempenho, componentes eletrônicos e ótica avançada.

Consideração: Tratamentos Pós-Crescimento

Alguns diamantes CVD podem passar por tratamentos pós-crescimento, como irradiação ou recozimento, para realçar sua cor. Embora perfeitamente estáveis, esses tratamentos são uma intervenção humana que deve ser divulgada em um relatório de classificação.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender que a composição é idêntica permite que você se concentre nos fatores que realmente importam para suas necessidades específicas.

- Se o seu foco principal é a beleza estética e a durabilidade: Um diamante CVD oferece a mesma dureza, brilho e fogo que um diamante natural, pois essas propriedades são ditadas por sua estrutura de carbono puro.

- Se o seu foco principal é a origem verificável e a raridade: O valor de um diamante natural está intrinsecamente ligado à sua história geológica de bilhões de anos e à sua oferta finita.

- Se o seu foco principal é a aplicação técnica avançada: A tecnologia CVD oferece a capacidade única de criar camadas de diamante de alta pureza com propriedades específicas adaptadas para ferramentas de corte, semicondutores ou ótica.

Em última análise, a escolha não é sobre uma composição química "real" versus "sintética", mas sobre a história, o processo e a aplicação que você mais valoriza.

Tabela Resumo:

| Característica | Diamante CVD | Diamante Natural |

|---|---|---|

| Composição Química | Carbono Puro | Carbono Puro |

| Estrutura Cristalina | Rede Cúbica | Rede Cúbica |

| Origem | Cultivado em Laboratório | Extraído da Terra |

| Diferenciador Chave | Processo de crescimento e elementos traço | Inclusões geológicas e raridade |

Pronto para explorar a precisão e pureza da tecnologia de diamante CVD para suas necessidades laboratoriais ou industriais? A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, fornecendo as ferramentas e a experiência para apoiar sua pesquisa e desenvolvimento com materiais de alto desempenho. Seja você trabalhando em eletrônicos de ponta, revestimentos duráveis ou ótica de alta pureza, nossas soluções são projetadas para atender às demandas da ciência moderna. Entre em contato conosco hoje para saber como podemos ajudá-lo a alcançar seus objetivos com tecnologia confiável e de ponta!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são as desvantagens dos nanotubos? Os 4 principais obstáculos que limitam seu uso no mundo real

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Quais são os desafios dos nanotubos de carbono? Superando os obstáculos de produção e integração